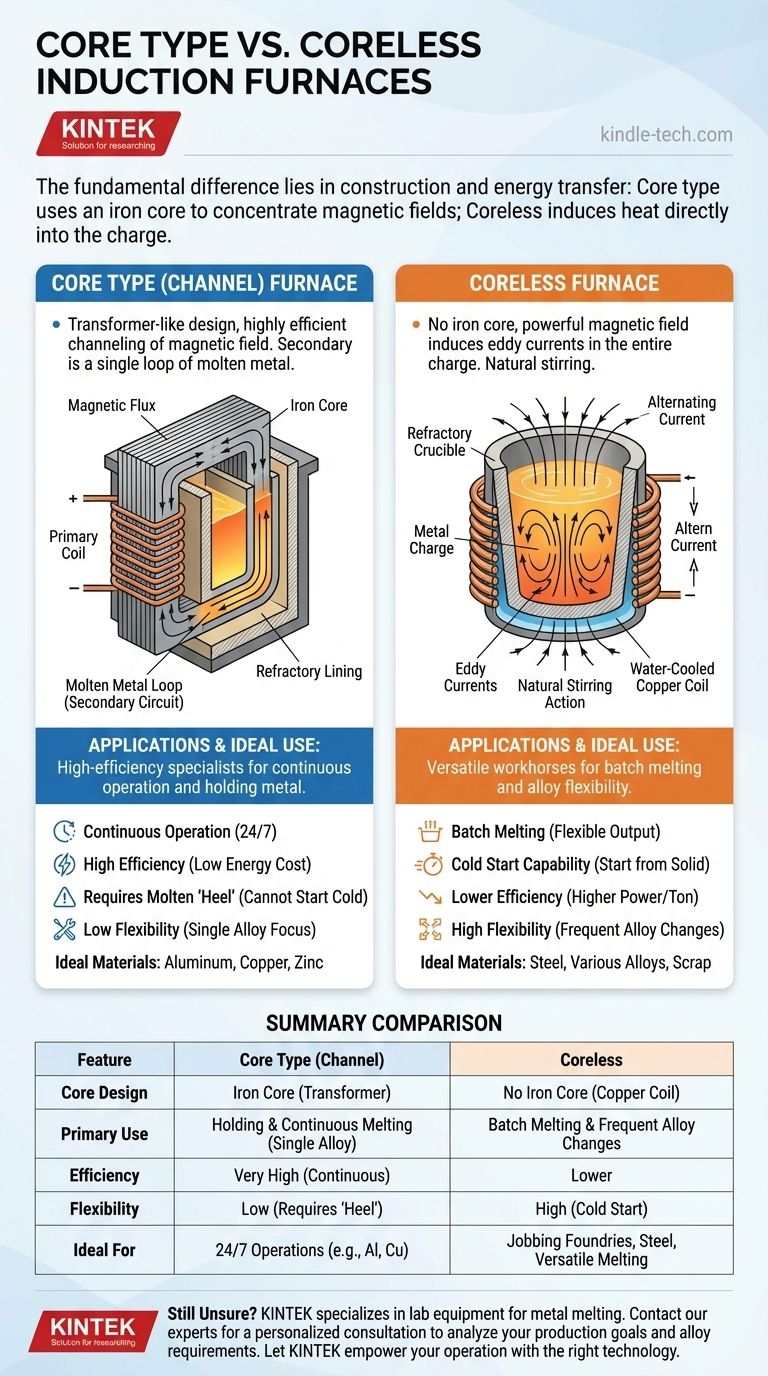

A diferença fundamental entre um forno de indução com núcleo e um forno de indução sem núcleo reside na sua construção e na forma como transferem energia. Um forno com núcleo, mais comummente conhecido como forno de canal, utiliza um núcleo de ferro para concentrar um campo magnético numa pequena alça de metal fundido. Em contraste, um forno sem núcleo induz calor diretamente em toda a carga metálica contida num cadinho, operando sem um núcleo de ferro central. Esta distinção estrutural é o principal motor das suas capacidades operacionais e aplicações vastamente diferentes.

A decisão entre um forno com núcleo (canal) e um forno sem núcleo não é sobre qual é superior, mas sim qual é adequado para o propósito. Os fornos de canal são especialistas de alta eficiência para operação contínua e manutenção de metal, enquanto os fornos sem núcleo são cavalos de batalha versáteis para fusão em lotes e flexibilidade de ligas.

Desconstruindo os Designs: Com Núcleo vs. Sem Núcleo

Para entender qual forno usar, você deve primeiro entender como eles são construídos e por que isso importa. Os nomes "com núcleo" e "sem núcleo" referem-se diretamente à presença ou ausência de um núcleo de ferro laminado, que é o cerne da diferença de design.

O Forno com Núcleo (Canal)

Um forno com núcleo, ou forno de canal, opera exatamente como um transformador. Possui uma bobina primária enrolada em torno de um núcleo de ferro, que canaliza eficientemente o campo magnético.

A característica única é o seu "enrolamento" secundário. Em vez de outra bobina de fio, o secundário é uma única e contínua alça do próprio metal fundido, que flui através de um canal no material refratário.

Este design é extremamente eficiente porque o núcleo de ferro garante um acoplamento magnético muito apertado entre a bobina primária e a alça de metal fundido.

O Forno Sem Núcleo

Um forno sem núcleo funciona sem qualquer núcleo de ferro para direcionar o campo magnético. Em vez disso, consiste num cadinho feito de material refratário que contém a carga metálica.

Este cadinho é rodeado por uma bobina de cobre arrefecida a água. Quando a corrente alternada flui através desta bobina, ela gera um poderoso campo magnético que passa diretamente através do metal no interior.

Este campo induz fortes correntes parasitas dentro de toda a carga, fazendo com que ela aqueça e derreta rapidamente de dentro para fora. A interação das correntes também cria uma ação de agitação natural, que promove uma temperatura e composição química uniformes.

Como o Design Dicta a Aplicação

As diferenças estruturais traduzem-se diretamente em vantagens distintas e casos de uso ideais. Um é construído para trabalho constante e contínuo, enquanto o outro se destaca em tarefas flexíveis e intermitentes.

Fornos de Canal: O Retentor de Alta Eficiência

Devido ao seu design de transformador altamente eficiente, os fornos de canal são ideais para manter volumes muito grandes de metal fundido a uma temperatura específica por períodos prolongados.

São também utilizados para campanhas de fusão contínuas ou de longa duração, particularmente com metais não ferrosos de baixo ponto de fusão, como alumínio, cobre e zinco. A sua eficiência traduz-se em custos de energia mais baixos em operações 24 horas por dia, 7 dias por semana.

Fornos Sem Núcleo: O Fundidor Versátil

A maior força do forno sem núcleo é a sua flexibilidade. Pode ser iniciado a partir de uma carga sólida e fria e pode fundir uma vasta gama de metais, desde ligas de alumínio a aço de alta temperatura.

Isso o torna o forno de escolha para fundições que exigem mudanças frequentes de liga, produzem metal em lotes ou precisam fundir sucata de várias formas e tamanhos. A agitação eletromagnética é um benefício chave para criar ligas precisas e homogêneas.

Compreendendo as Desvantagens

Nenhum dos designs está isento de limitações. Compreender esses compromissos é fundamental para selecionar o equipamento certo e evitar armadilhas operacionais.

A Exigência de 'Calcanhar' dos Fornos de Canal

A maior limitação de um forno de canal é que ele não pode ser iniciado a frio. Requer uma alça contínua de metal fundido — conhecida como "calcanhar" — para completar o circuito secundário.

Isso o torna altamente impraticável para operação intermitente ou mudanças frequentes na liga que está sendo processada, pois o forno deve ser completamente drenado e reiniciado meticulosamente com metal fundido de outra fonte.

A Menor Eficiência dos Fornos Sem Núcleo

Sem um núcleo de ferro para concentrar o campo magnético, o acoplamento entre a bobina e a carga em um forno sem núcleo é menos eficiente.

Isso significa que eles geralmente exigem mais energia (kWh por tonelada) para fundir metal em comparação com um forno de canal operando em condições ideais. No entanto, isso é frequentemente uma desvantagem aceitável pela sua imensa flexibilidade operacional.

Desgaste e Manutenção do Refratário

Em um forno de canal, o calor é concentrado no pequeno canal, levando a um "ponto quente" térmico que causa desgaste intenso e localizado do refratário.

Em um forno sem núcleo, a ação de agitação que é tão benéfica para a metalurgia também pode acelerar a erosão do revestimento refratário do cadinho em uma área de superfície maior.

Fazendo a Escolha Certa para a Sua Operação

Escolher o forno correto exige uma compreensão clara dos seus objetivos de produção, dos metais com os quais trabalha e do seu ritmo operacional.

- Se o seu foco principal é a fusão contínua ou a manutenção de uma única liga: A eficiência energética superior de um forno de canal (com núcleo) o torna a escolha definitiva para operações em larga escala, 24 horas por dia, 7 dias por semana.

- Se o seu foco principal é a fusão em lotes, mudanças frequentes de liga ou metais de alto ponto de fusão: A flexibilidade operacional, a capacidade de partida a frio e os benefícios metalúrgicos de um forno sem núcleo são indispensáveis.

- Se o seu foco principal é iniciar uma nova fundição ou exigir máxima versatilidade: Um forno sem núcleo oferece a mais ampla janela operacional e é o padrão para a maioria das fundições de trabalho e ligas.

Em última análise, a sua decisão é uma escolha estratégica entre a eficiência especializada de um forno de canal e o poder versátil de um forno sem núcleo.

Tabela Resumo:

| Característica | Forno com Núcleo (Canal) | Forno Sem Núcleo |

|---|---|---|

| Design do Núcleo | Usa um núcleo de ferro como um transformador | Sem núcleo de ferro; usa uma bobina de cobre arrefecida a água |

| Uso Principal | Manutenção e fusão contínua de uma única liga | Fusão em lotes e mudanças frequentes de liga |

| Eficiência | Muito alta (quando operando continuamente) | Menor que o forno de canal |

| Flexibilidade | Baixa (requer um 'calcanhar' de metal fundido) | Alta (pode iniciar a partir de uma carga fria) |

| Ideal Para | Operações 24/7 (ex: alumínio, cobre) | Fundações de trabalho, aço, fusão versátil |

Ainda Não Tem Certeza de Qual Forno de Indução é o Certo para o Seu Laboratório ou Fundição?

A escolha entre um forno com núcleo e um forno sem núcleo é crítica para a sua produtividade e resultados financeiros. Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para os seus desafios específicos de fusão e processamento de metais. Os nossos especialistas podem ajudá-lo a analisar os seus objetivos de produção, requisitos de liga e ritmo operacional para recomendar a solução perfeita.

Deixe a KINTEK impulsionar a sua operação com a tecnologia certa. Contacte os nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente