A diferença fundamental reside no mecanismo de aquecimento. A pirólise convencional aquece o material de fora para dentro através da condução térmica de uma superfície de reator quente, semelhante a um forno. Em contraste, a pirólise por micro-ondas aquece o material de dentro para fora usando ondas eletromagnéticas para excitar diretamente as moléculas dentro da própria matéria-prima, um processo conhecido como aquecimento volumétrico.

A distinção central não é apenas sobre a fonte de calor, mas sobre o controle. A pirólise convencional é um método de aquecimento maduro e de força bruta, enquanto a pirólise por micro-ondas é uma tecnologia precisa, rápida e seletiva que oferece maior controle sobre os produtos finais.

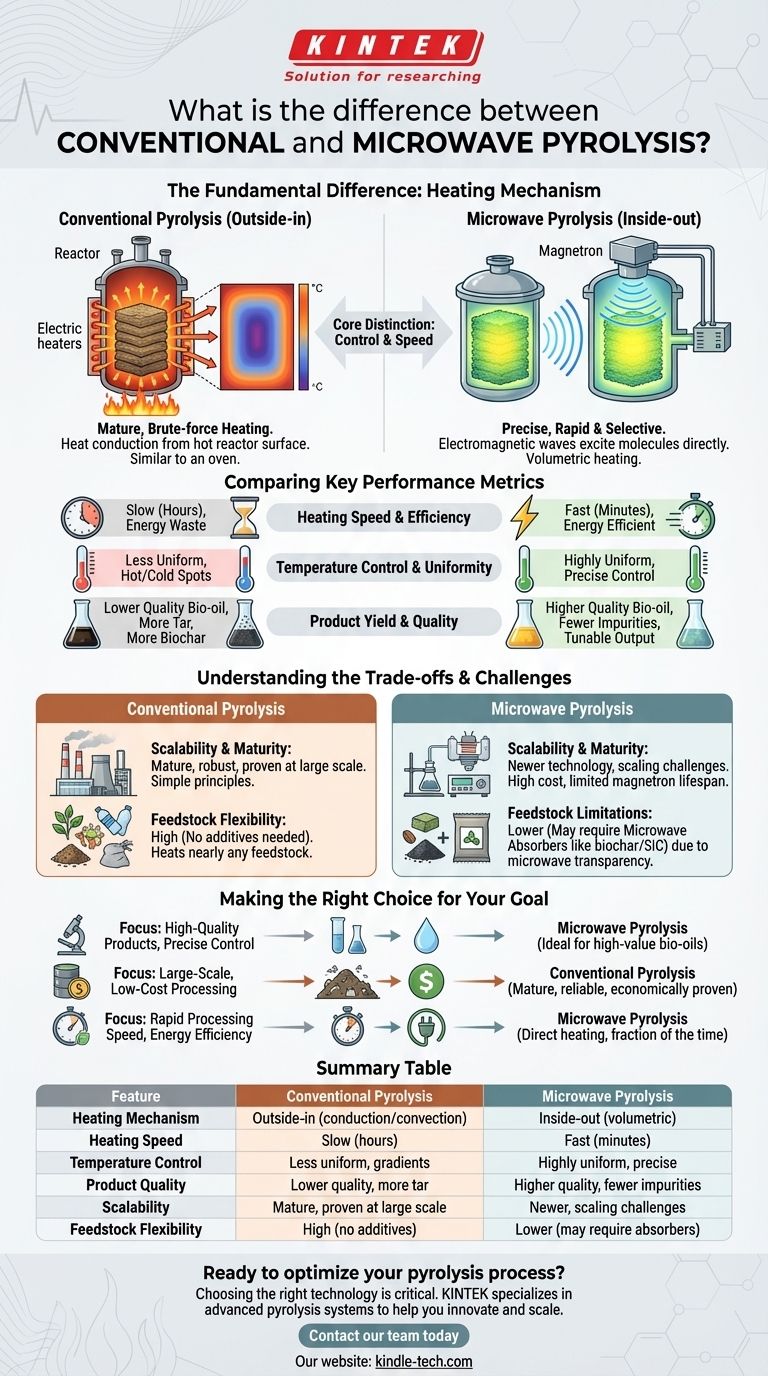

A Diferença Fundamental: Como o Calor é Entregue

Para entender as implicações práticas, você deve primeiro compreender como cada método transfere energia para o material alvo (a matéria-prima). Essa diferença central na transferência de calor dita tudo, desde a velocidade do processo até a qualidade do produto.

Pirólise Convencional: A Analogia do "Forno"

A pirólise convencional usa uma fonte de calor externa, como aquecedores elétricos ou queimadores de combustível, para aquecer as paredes de um reator.

Esse calor é então transferido lentamente para a matéria-prima através de condução e convecção. O material nas bordas externas aquece primeiro, e esse calor penetra gradualmente em direção ao núcleo.

Este processo inevitavelmente cria gradientes de temperatura, onde o exterior do material é muito mais quente que o interior. Esta é uma limitação importante, muitas vezes levando a reações ineficientes.

Pirólise por Micro-ondas: A Analogia do "Micro-ondas"

A pirólise por micro-ondas usa um magnetron para gerar micro-ondas que são direcionadas para a câmara do reator.

Essas ondas passam pelo material e transferem energia diretamente para moléculas polares (como água) ou materiais condutores (como carbono). Isso faz com que o material se aqueça uniformemente e volumetricamente.

Como o calor é gerado internamente, o processo é incrivelmente rápido e evita os significativos gradientes de temperatura vistos nos métodos convencionais.

Comparando as Principais Métricas de Desempenho

As diferenças nos mecanismos de aquecimento levam a resultados dramaticamente diferentes em eficiência, controle e qualidade dos produtos finais (bio-óleo, gás de síntese e biocarvão).

Velocidade e Eficiência de Aquecimento

A pirólise por micro-ondas é significativamente mais rápida, muitas vezes reduzindo os tempos de reação de horas para meros minutos.

É também mais eficiente em termos energéticos porque a energia é direcionada diretamente para a matéria-prima. Os métodos convencionais desperdiçam uma quantidade substancial de energia aquecendo a câmara do reator e o ambiente circundante.

Controle e Uniformidade da Temperatura

O aquecimento por micro-ondas é muito mais uniforme, eliminando os pontos quentes e frios que afligem os reatores convencionais.

Este controle preciso da temperatura previne reações secundárias indesejadas e craqueamento térmico de produtos valiosos, levando a uma produção mais consistente e de maior qualidade. Os métodos convencionais lutam com isso, muitas vezes cozinhando demais as camadas externas da matéria-prima.

Rendimento e Qualidade do Produto

O controle superior da pirólise por micro-ondas muitas vezes resulta em um maior rendimento de bio-óleo de alta qualidade com menos compostos indesejáveis como alcatrão.

Ao ajustar o processo, os operadores podem favorecer seletivamente a produção de produtos líquidos (bio-óleo), gasosos (gás de síntese) ou sólidos (biocarvão). O aquecimento lento e irregular dos métodos convencionais geralmente produz mais biocarvão de menor valor.

Compreendendo as Vantagens e Desafios

Embora a pirólise por micro-ondas ofereça vantagens significativas em desempenho, ela não está isenta de seus próprios desafios, particularmente em relação à escalabilidade e compatibilidade de materiais.

Escalabilidade e Maturidade

A pirólise convencional é uma tecnologia madura, robusta e bem compreendida. Seus princípios são simples e tem sido implementada com sucesso em operações industriais de grande escala por décadas.

A pirólise por micro-ondas é uma tecnologia mais recente. Aumentá-la apresenta obstáculos técnicos, como garantir uma distribuição uniforme de micro-ondas em um grande reator e o alto custo e vida útil limitada dos magnetrons industriais.

Limitações da Matéria-Prima

Um desafio crítico para a pirólise por micro-ondas é que muitas matérias-primas, como biomassa seca ou a maioria dos plásticos, são transparentes a micro-ondas — elas não absorvem bem a energia das micro-ondas.

Para processar esses materiais, um absorvedor de micro-ondas (como biocarvão ou carboneto de silício) deve ser misturado à matéria-prima para iniciar o aquecimento. Isso adiciona complexidade e custo ao processo. Os métodos convencionais podem aquecer quase qualquer tipo de matéria-prima sem aditivos.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre pirólise convencional e por micro-ondas depende inteiramente das prioridades específicas do seu projeto, equilibrando a qualidade do produto com a simplicidade operacional e a escala.

- Se o seu foco principal é produtos de alta qualidade e controle preciso do processo: A pirólise por micro-ondas é a escolha superior para criar bio-óleos de alto valor com contaminação mínima.

- Se o seu foco principal é o processamento de grande escala e baixo custo de resíduos diversos: A pirólise convencional continua sendo a tecnologia mais madura, confiável e economicamente comprovada.

- Se o seu foco principal é a velocidade de processamento rápida e a eficiência energética: A pirólise por micro-ondas oferece vantagens claras ao aquecer o material diretamente e completar as reações em uma fração do tempo.

Em última análise, compreender o mecanismo fundamental de aquecimento é a chave para selecionar a ferramenta certa para o seu objetivo específico de conversão química.

Tabela Resumo:

| Característica | Pirólise Convencional | Pirólise por Micro-ondas |

|---|---|---|

| Mecanismo de Aquecimento | De fora para dentro (condução/convecção) | De dentro para fora (volumétrico) |

| Velocidade de Aquecimento | Lenta (horas) | Rápida (minutos) |

| Controle de Temperatura | Menos uniforme, gradientes de temperatura | Altamente uniforme, controle preciso |

| Qualidade do Produto | Bio-óleo de menor qualidade, mais alcatrão | Bio-óleo de maior qualidade, menos impurezas |

| Escalabilidade | Madura, comprovada em grande escala | Tecnologia mais recente, desafios de escalabilidade |

| Flexibilidade da Matéria-Prima | Alta (não são necessários aditivos) | Menor (pode exigir absorvedores de micro-ondas) |

Pronto para otimizar seu processo de pirólise?

Escolher a tecnologia de pirólise certa é fundamental para alcançar seus rendimentos e qualidade de produto desejados. Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo sistemas de pirólise, para ajudá-lo a inovar e escalar seus processos de forma eficiente.

Nossos especialistas podem ajudá-lo a determinar a melhor solução para sua matéria-prima e objetivos específicos, seja você focado na produção de bio-óleo de alto valor ou na conversão de resíduos em larga escala.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o propósito de um forno de laboratório? Alcançar Processamento Preciso de Alta Temperatura

- Como fornos de alta temperatura e cadinhos de cerâmica impactam a estabilidade das baterias de íon-lítio? Domine a Síntese de Precisão

- Qual é o uso de um forno mufla digital? Obter Processamento de Alta Temperatura Livre de Contaminação

- Quais são as desvantagens da incineração a seco? Limitações chave para uma análise elementar precisa

- Qual é o uso do forno mufla de alta temperatura? Obtenha processamento térmico puro e livre de contaminação