Fundamentalmente, a brasagem segura requer uma abordagem sistemática para gerenciar três riscos principais: o calor intenso do processo, os fumos perigosos gerados por metais aquecidos e fluxo, e a exposição direta a produtos químicos. Embora o processo envolva controle preciso de temperatura para derreter um metal de enchimento e unir componentes, a segurança pessoal depende inteiramente do controle do ambiente de trabalho e do uso do equipamento de proteção correto.

Seu objetivo principal na segurança da brasagem não é apenas prevenir queimaduras, mas controlar o risco invisível de contaminantes transportados pelo ar. A medida de segurança mais crítica é garantir ventilação adequada para remover fumos nocivos na sua origem.

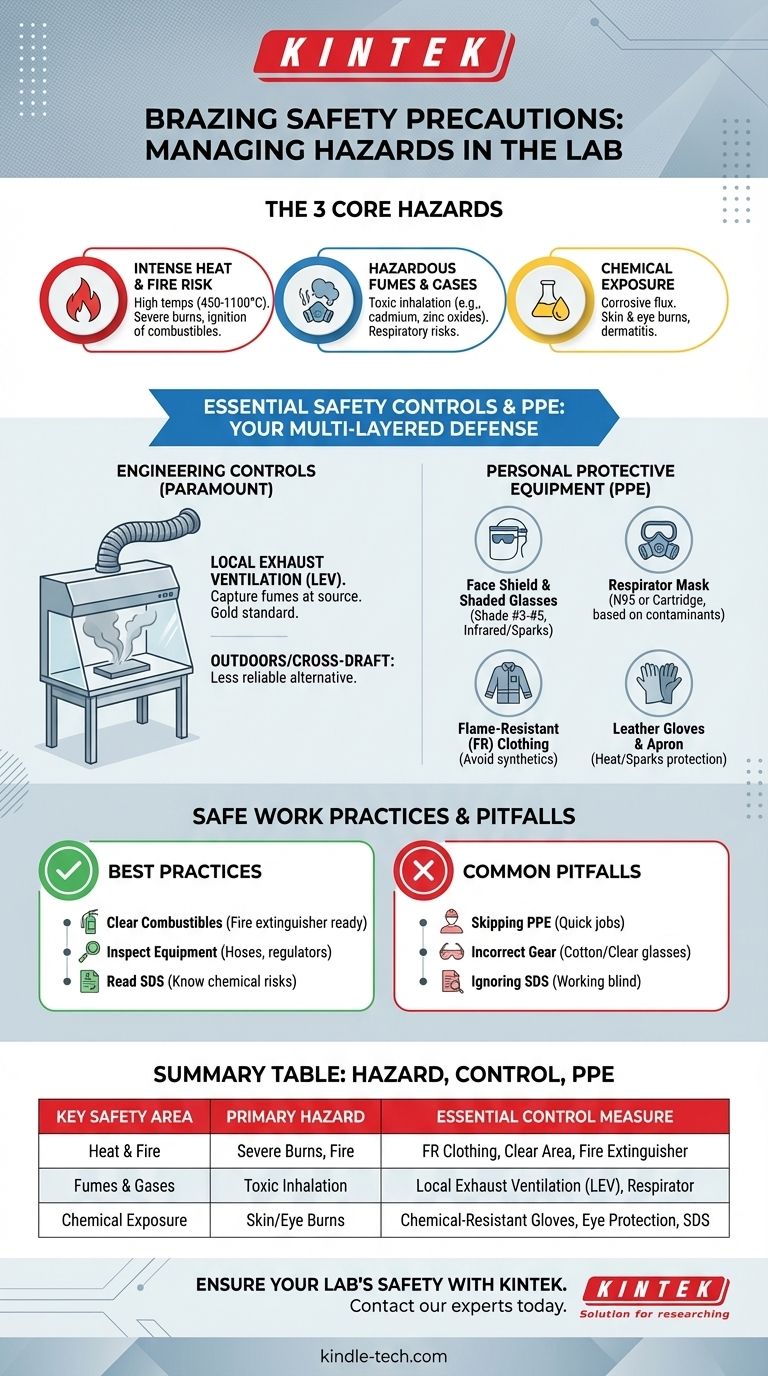

Os Principais Riscos da Brasagem

Compreender os riscos específicos é o primeiro passo para mitigá-los. A brasagem introduz riscos térmicos, químicos e respiratórios que devem ser ativamente gerenciados.

Calor Intenso e Risco de Incêndio

A brasagem requer temperaturas altas o suficiente para derreter o metal de enchimento, geralmente variando de 450°C a mais de 1100°C (840°F a 2000°F). Isso cria um risco óbvio e grave de queimaduras da fonte de calor (maçarico ou forno) e da própria peça de trabalho aquecida, que permanece perigosamente quente muito tempo depois que a chama é removida.

Esse calor intenso também apresenta um risco significativo de incêndio. Quaisquer materiais inflamáveis — como madeira, papel, óleos ou solventes de limpeza — nas proximidades podem ser facilmente incendiados por chama direta, faíscas ou contato com as peças metálicas quentes.

Fumos e Gases Perigosos

Quando metais base, metais de enchimento e fluxos químicos são aquecidos, eles liberam uma mistura complexa de fumos e gases. A inalação destes pode causar problemas de saúde imediatos e de longo prazo.

Os riscos comuns incluem a febre dos fumos metálicos, uma doença aguda semelhante à gripe causada pela inalação de óxidos de zinco ou cobre. Riscos mais graves vêm de metais de enchimento contendo cádmio, um metal altamente tóxico que pode causar danos pulmonares fatais. Os fluxos geralmente contêm fluoretos, que também podem irritar o sistema respiratório.

Exposição Química do Fluxo

Os fluxos de brasagem são compostos quimicamente ativos projetados para limpar o metal e prevenir a oxidação. Eles são frequentemente corrosivos e podem causar queimaduras químicas na pele ou danos graves aos olhos em caso de contato.

Manusear pós ou pastas de fluxo sem luvas adequadas pode levar à irritação da pele e dermatite. Tocar acidentalmente os olhos ou a boca após manusear o fluxo pode resultar em lesões graves.

Controles Essenciais de Segurança e EPI

Uma estratégia de segurança em várias camadas, começando com o ambiente de trabalho e terminando com o equipamento pessoal, é a única maneira eficaz de controlar os riscos da brasagem.

Controles de Engenharia: A Ventilação é Fundamental

A medida de segurança mais eficaz é remover os fumos perigosos antes que possam ser inalados. Isso é conseguido através da ventilação.

A Ventilação Local Exaustora (VLE) é o padrão ouro. Isso envolve o uso de uma coifa de exaustão ou um extrator flexível tipo snorkel posicionado próximo à peça de trabalho para capturar os fumos diretamente na fonte.

Para trabalhos ocasionais onde a VLE não é viável, realizar a tarefa ao ar livre ou em um espaço grande e aberto com forte corrente de ar de ventiladores pode reduzir o risco, mas é um método menos confiável.

Equipamento de Proteção Individual (EPI): Sua Última Linha de Defesa

O EPI protege você contra riscos que não podem ser completamente eliminados pelos controles de engenharia.

- Proteção para Olhos e Rosto: Use óculos de segurança com proteção lateral no mínimo. Para brasagem com maçarico, óculos de proteção ou um protetor facial com sombreamento apropriado (normalmente Tonalidade #3 a #5) é necessário para proteger contra radiação infravermelha e faíscas.

- Proteção Respiratória: Se a ventilação for insuficiente para manter os níveis de fumo abaixo dos limites seguros, é necessário um respirador. O tipo deve ser selecionado com base nos contaminantes específicos presentes (por exemplo, N95 para partículas, ou um respirador de cartucho para vapores químicos específicos).

- Vestuário de Proteção: Use roupas resistentes a chamas (FR) e evite tecidos sintéticos como poliéster que podem derreter e grudar na pele. Luvas de couro, aventais e perneiras oferecem excelente proteção contra calor e faíscas.

Práticas de Trabalho Seguras

Bons hábitos são uma parte crítica do sistema de segurança. Sempre limpe a área de trabalho de todos os combustíveis e mantenha um extintor de incêndio adequado (por exemplo, químico seco ABC) ao alcance. Inspecione todos os equipamentos, especialmente mangueiras de gás e reguladores, quanto a danos antes de cada uso.

Armadilhas Comuns a Evitar

Mesmo operadores experientes podem cometer erros. Compreender essas falhas comuns ajuda a reforçar uma cultura de segurança vigilante.

Assumir que "Trabalhos Rápidos" São Seguros

O erro mais frequente é subestimar o risco de uma tarefa de brasagem breve. Os operadores podem pular a configuração de ventilação adequada ou negligenciar o uso de EPI completo para um trabalho que leva apenas alguns minutos, expondo-se a uma dose concentrada de fumos perigosos.

Usar EPI Incorreto

Nem todo equipamento de segurança é igual. Usar óculos de segurança transparentes padrão não oferece proteção contra radiação infravermelha prejudicial. Usar luvas de algodão ou de mecânico em vez de luvas de couro grossas ou aluminizadas oferece proteção inadequada contra o calor intenso.

Ignorar a Ficha de Dados de Segurança de Materiais (FDSM)

A FDSM para o seu metal de enchimento e fluxo é um documento crítico. Ele detalha a composição química, identifica riscos específicos (como cádmio) e descreve procedimentos de emergência. Não ler e compreender a FDSM significa que você está trabalhando às cegas para os verdadeiros riscos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de segurança deve ser dimensionada de acordo com a frequência e o ambiente do seu trabalho.

- Se o seu foco principal é trabalho ocasional de hobby: Priorize trabalhar ao ar livre ou em uma garagem com a porta principal bem aberta e um ventilador criando fluxo cruzado. Sempre use proteção ocular sombreada, luvas de couro e roupas de fibra natural.

- Se o seu foco principal é produção ou reparo diário: A ventilação local exaustora (VLE) projetada é inegociável. Esta é a única maneira confiável de proteger contra a exposição crônica a fumos em um local fixo.

- Se o seu foco principal é gerenciar uma equipe: Sua responsabilidade é implementar um programa formal de segurança que inclua o fornecimento de sistemas VLE certificados, a realização de monitoramento da qualidade do ar, o treinamento de funcionários sobre os riscos específicos de seus materiais e a aplicação de uma política rigorosa de EPI.

Uma abordagem proativa e informada à segurança transforma a brasagem de uma tarefa perigosa em um processo controlado e altamente eficaz.

Tabela Resumo:

| Área Chave de Segurança | Risco Primário | Medida de Controle Essencial |

|---|---|---|

| Calor e Incêndio | Queimaduras graves, ignição de combustíveis | Roupas resistentes a chamas, área de trabalho limpa, extintor de incêndio |

| Fumos e Gases | Febre dos fumos metálicos, inalação tóxica (ex: cádmio) | Ventilação Local Exaustora (VLE), respirador se necessário |

| Exposição Química | Queimaduras na pele/olhos por fluxo corrosivo | Luvas resistentes a produtos químicos, proteção ocular, conformidade com a FDSM |

| Práticas de Trabalho | Acidentes por complacência ou equipamento incorreto | Verificações regulares de equipamentos, treinamento e adesão a procedimentos |

Garanta que as operações de brasagem do seu laboratório sejam seguras e eficientes com a KINTEK.

Como especialistas em equipamentos e consumíveis de laboratório, entendemos que a segurança é primordial em qualquer processo de união. A ventilação adequada e equipamentos confiáveis são a base do controle de riscos. A KINTEK fornece as ferramentas duráveis e soluções de segurança que os laboratórios precisam para proteger suas equipes de riscos térmicos, químicos e respiratórios.

Deixe-nos ajudá-lo a construir um fluxo de trabalho mais seguro. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de brasagem e segurança laboratorial.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é um forno usado em um laboratório de química? Um Guia para a Transformação de Materiais em Altas Temperaturas

- Como se chama um forno de laboratório? Um Guia para Fornos Mufla e Tubulares

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios

- Quais são os métodos para determinar o teor de cinzas? Escolha a Técnica Certa para Análise Mineral Precisa

- Qual é a diferença entre cadinho e forno? Entenda a Fonte de Calor vs. Vaso de Contenção