Em essência, a desmoldagem térmica é uma etapa de purificação crítica usada na metalurgia do pó e moldagem por injeção. É um processo de aquecimento altamente controlado, projetado para remover cuidadosamente um "aglutinante" temporário de polímero ou cera de um componente moldado, conhecido como "peça verde". Isso é conseguido aquecendo a peça em um forno, fazendo com que o aglutinante evapore ou se decomponha quimicamente em um gás, que é então extraído com segurança.

Antes que uma peça complexa feita de pó metálico ou cerâmico possa ser finalizada, o aglutinante sacrificial que mantém sua forma deve ser removido. A desmoldagem térmica é o processo crucial que realiza isso, transformando a peça de um compósito de pó-polímero em uma estrutura de pó pura e frágil, pronta para a densificação final.

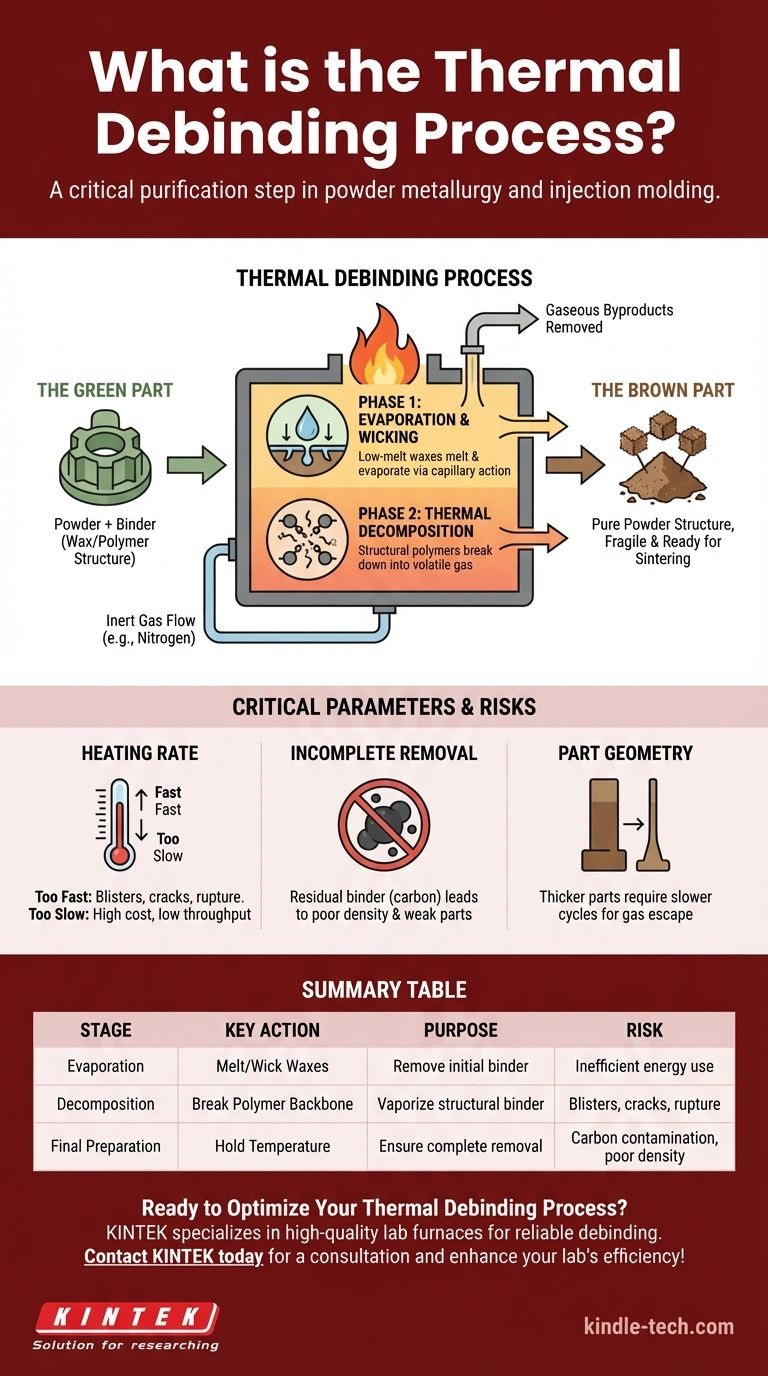

A Jornada da Peça "Verde" para "Marrom"

Para entender a desmoldagem térmica, você deve primeiro entender por que ela é necessária. Todo o processo gira em torno da transição do componente por estágios distintos.

O Papel do Aglutinante na "Peça Verde"

Em métodos de fabricação como a Moldagem por Injeção de Metal (MIM), um pó fino de metal ou cerâmica é misturado com um sistema de aglutinante, tipicamente composto de ceras e polímeros. Essa mistura se comporta como plástico, permitindo que seja injetada em um molde para formar um componente complexo e de formato preciso. Esta peça inicial, moldada, é chamada de peça verde.

Por Que o Aglutinante Deve Ser Removido

O aglutinante é apenas um andaime temporário. Ele não fornece valor estrutural ao produto final e deve ser completamente removido antes da etapa final, conhecida como sinterização.

Se o aglutinante permanecer durante a sinterização (aquecimento próximo ao ponto de fusão do material), ele se decomporá incontrolavelmente, liberando gases que causam bolhas, rachaduras, alta porosidade e contaminação severa na peça final.

Criação da Frágil "Peça Marrom"

Após a remoção bem-sucedida do aglutinante através da desmoldagem, o componente é referido como uma peça marrom.

A peça marrom é extremamente frágil, pois consiste apenas nas partículas de pó primárias mantidas juntas por fracas forças intermoleculares. Ela deve ser manuseada com extremo cuidado antes de ser levada ao forno de sinterização para ser fundida em um objeto sólido e denso.

Desvendando os Mecanismos da Desmoldagem Térmica

A desmoldagem térmica não é simplesmente uma questão de derreter o aglutinante. É um processo sofisticado de múltiplas etapas, regido pela transferência de calor, reações químicas e transporte de massa.

Fase 1: Evaporação e Capilaridade (Wicking)

O processo começa em temperaturas mais baixas. Os componentes de ponto de fusão mais baixo do sistema de aglutinante, muitas vezes ceras, derretem em um líquido.

Através da ação capilar, este aglutinante líquido "escorre" para a superfície da peça, onde evapora e é transportado pela atmosfera do forno.

Fase 2: Decomposição Térmica

À medida que a temperatura aumenta, a "espinha dorsal" estrutural do aglutinante—tipicamente um polímero mais forte—começa a se decompor. Isso não é fusão; é degradação térmica.

As longas cadeias poliméricas são quimicamente quebradas em moléculas menores e voláteis (monômeros e oligômeros). Essas moléculas menores se transformam em gás e se difundem para fora da peça.

O Papel Crítico da Atmosfera do Forno

O processo ocorre em um forno com uma atmosfera rigorosamente controlada. Um gás inerte (como nitrogênio ou argônio) é frequentemente usado para fluir através do forno.

Este fluxo de gás é crucial por duas razões: ele impede que o pó metálico oxide em altas temperaturas e varre ativamente os subprodutos gasosos do aglutinante, impedindo que fiquem presos dentro da peça.

Compreendendo as Compensações e Parâmetros Críticos

O sucesso da desmoldagem térmica depende de um equilíbrio delicado. O gerenciamento inadequado dos parâmetros do processo é uma fonte comum de defeitos.

O Perigo de Aquecer Muito Rapidamente

Se a taxa de aquecimento for muito agressiva, o aglutinante vaporizará no interior da peça mais rápido do que pode escapar. Isso cria uma pressão interna imensa.

O resultado são defeitos que variam de bolhas superficiais e rachaduras à ruptura completa do componente. Este é o modo de falha mais comum na desmoldagem térmica.

O Custo de Aquecer Muito Lentamente

Inversamente, um ciclo de aquecimento excessivamente conservador e lento garante a segurança da peça, mas acarreta um custo significativo. Aumenta drasticamente o tempo no forno, reduz o rendimento da produção e consome muito mais energia.

O Problema da Remoção Incompleta do Aglutinante

Não manter a peça na temperatura correta por um tempo suficiente pode deixar aglutinante residual, muitas vezes na forma de carbono, preso dentro da estrutura do pó.

Essa contaminação interferirá na difusão atômica que ocorre durante a sinterização, levando a uma má densidade e propriedades mecânicas severamente comprometidas na peça final.

O Impacto da Geometria da Peça

Peças mais espessas ou maiores são significativamente mais desafiadoras de desmoldar. Os subprodutos do aglutinante têm um caminho de difusão muito mais longo para percorrer para escapar do núcleo da peça. Isso exige ciclos de aquecimento muito mais lentos e controlados com mais cuidado para evitar o acúmulo de pressão interna.

Como Aplicar Isso ao Seu Processo

A escolha da estratégia de desmoldagem correta requer alinhar os parâmetros do processo com seu objetivo de fabricação principal.

- Se seu foco principal for velocidade e rendimento: Seu objetivo é encontrar a taxa de aquecimento mais rápida possível que não introduza defeitos, apoiada por um alto fluxo de gás para remover os subprodutos com eficiência.

- Se seu foco principal for a integridade da peça: Você deve priorizar um ciclo de aquecimento mais lento e controlado, especialmente para seções transversais espessas, para garantir que a pressão não se acumule e cause rachaduras.

- Se seu foco principal for a pureza do material para aplicações críticas: Enfatize o uso de uma atmosfera de forno de alta pureza e adicione etapas de verificação para garantir que nenhum carbono residual permaneça antes da sinterização.

Em última análise, dominar a desmoldagem térmica é equilibrar as demandas concorrentes de velocidade, segurança e qualidade da peça final.

Tabela de Resumo:

| Estágio | Ação Principal | Propósito | Risco em Caso de Má Gestão |

|---|---|---|---|

| Fase 1: Evaporação | Aquecer a peça para derreter/absorver aglutinantes de baixo ponto de fusão (ceras). | Remover os componentes iniciais do aglutinante por ação capilar. | Produção lenta, uso ineficiente de energia. |

| Fase 2: Decomposição | Aumentar a temperatura para quebrar a espinha dorsal do polímero. | Vaporizar o aglutinante estrutural por degradação térmica. | Bolhas, rachaduras ou ruptura da peça devido à pressão interna. |

| Preparação Final | Manter a temperatura para garantir a remoção completa do aglutinante. | Criar uma "peça marrom" pura e frágil pronta para a sinterização. | Contaminação por carbono, levando a baixa densidade e peças finais fracas. |

Pronto para Otimizar Seu Processo de Desmoldagem Térmica?

Atingir o equilíbrio perfeito entre velocidade, integridade da peça e qualidade final requer controle preciso. A KINTEK é especializada em fornos de laboratório de alta qualidade e consumíveis projetados para desmoldagem térmica confiável, ajudando você a prevenir defeitos e garantir a pureza do material.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para suas necessidades de MIM, cerâmica ou metalurgia do pó. Entre em contato com a KINTEK hoje mesmo para uma consulta e aumente a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é o uso do forno mufla de alta temperatura? Obtenha processamento térmico puro e livre de contaminação

- Como fornos de alta temperatura e cadinhos de cerâmica impactam a estabilidade das baterias de íon-lítio? Domine a Síntese de Precisão

- Qual é o uso de um forno mufla digital? Obter Processamento de Alta Temperatura Livre de Contaminação

- Qual é a utilidade de um forno mufla elétrico? Obtenha Processamento Puro e de Alta Temperatura

- Qual é a temperatura de recozimento do quartzo? Obtenha Estabilidade Térmica Ótima para Seus Componentes