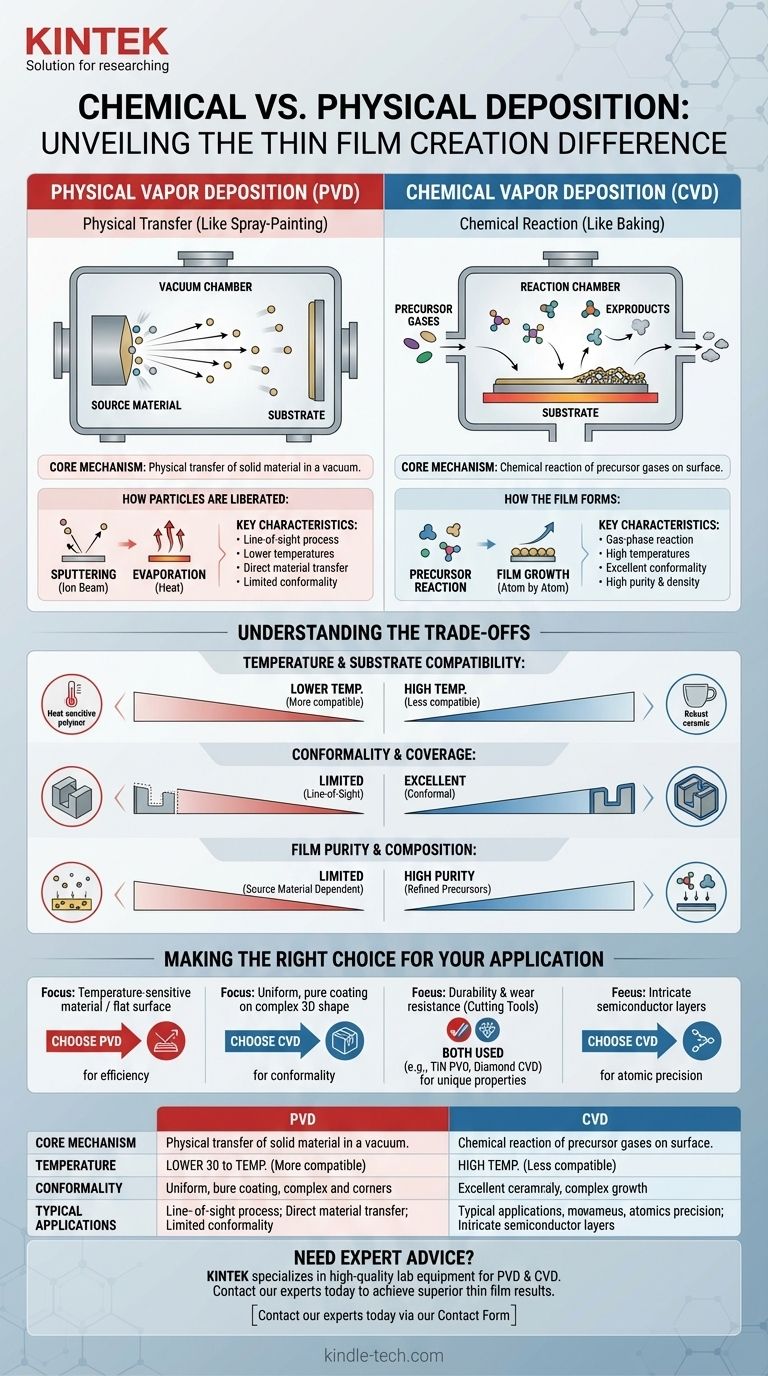

Em sua essência, a diferença entre deposição química e física reside em como um filme fino é criado em uma superfície. A deposição física transfere fisicamente um material sólido de uma fonte para o substrato, muito parecido com a pintura em spray. Em contraste, a deposição química usa gases precursores que sofrem uma reação química na superfície do substrato para formar um material sólido inteiramente novo, semelhante a assar um bolo a partir de ingredientes.

A distinção fundamental é uma de processo: a Deposição Física de Vapor (PVD) é uma transferência em linha de visão de um material existente, enquanto a Deposição Química de Vapor (CVD) é uma criação química de um novo material que pode se adaptar a qualquer forma.

Compreendendo a Deposição Física de Vapor (PVD)

O Mecanismo Central: Transferência Física

Os processos de PVD ocorrem dentro de uma câmara de vácuo para permitir que as partículas viajem livremente.

Alta energia é usada para liberar átomos ou moléculas de um material de fonte sólida. Essas partículas liberadas então viajam através do vácuo e se condensam em um substrato mais frio, formando um filme fino sólido.

Como as Partículas São Liberadas

O método de liberação define a técnica específica de PVD.

Isso é alcançado por meios mecânicos, eletromecânicos ou termodinâmicos. Por exemplo, a pulverização catódica usa um feixe de íons para bombardear e ejetar partículas da fonte, enquanto a evaporação usa calor para transformar o material da fonte em vapor.

Principais Características da PVD

Como a PVD é um processo de linha de visão direta, o revestimento é aplicado principalmente em superfícies que estão diretamente expostas à fonte.

Este método geralmente opera em temperaturas mais baixas do que a deposição química e pode depositar uma ampla gama de materiais, incluindo metais, ligas e cerâmicas, sem alterar sua composição fundamental.

Compreendendo a Deposição Química de Vapor (CVD)

O Mecanismo Central: Reação Química

A CVD é fundamentalmente um processo de síntese.

Começa introduzindo um ou mais gases precursores voláteis em uma câmara de reação. O substrato dentro da câmara é aquecido a uma temperatura específica que inicia uma reação química.

Como o Filme se Forma

Os gases precursores reagem ou se decompõem na superfície quente do substrato.

Essa reação forma um novo filme sólido e estável, e os subprodutos químicos são então removidos da câmara como gás de exaustão. O filme literalmente cresce na superfície átomo por átomo.

Principais Características da CVD

Como os gases precursores podem fluir ao redor de objetos complexos, a CVD oferece excelente conformidade. Isso significa que ela pode produzir revestimentos altamente uniformes em formas 3D intrincadas e superfícies internas.

O processo frequentemente resulta em filmes altamente puros, densos e duráveis, com excelente adesão, tornando-o crítico para indústrias como a fabricação de semicondutores.

Compreendendo as Compensações

Temperatura e Compatibilidade do Substrato

A PVD é geralmente um processo de baixa temperatura, tornando-a adequada para revestir materiais que não suportam altas temperaturas, como certos polímeros ou componentes pré-processados.

A CVD tipicamente requer temperaturas muito altas para impulsionar as reações químicas necessárias, o que pode limitar os tipos de substratos que podem ser usados sem causar danos.

Conformidade e Cobertura

A CVD se destaca na criação de revestimentos uniformes em superfícies complexas e não planas. A natureza em fase gasosa do processo garante que todas as superfícies sejam revestidas uniformemente.

A PVD é uma técnica de linha de visão. Isso dificulta o revestimento de reentrâncias, cantos afiados ou o interior de trincheiras profundas, resultando frequentemente em um revestimento mais fino em paredes verticais do que em superfícies horizontais.

Pureza e Composição do Filme

A CVD pode produzir filmes de pureza excepcionalmente alta. Os gases precursores podem ser refinados a níveis de partes por bilhão, garantindo que o filme resultante esteja livre de contaminantes.

Na PVD, a pureza do filme depositado é diretamente limitada pela pureza do material de origem utilizado. Qualquer impureza na fonte será transferida para o filme.

Fazendo a Escolha Certa para Sua Aplicação

Escolher entre esses métodos requer uma compreensão clara do seu objetivo final. A geometria da sua peça, o material necessário e as propriedades desejadas do filme ditarão a melhor abordagem.

- Se seu foco principal é revestir um material sensível à temperatura ou uma superfície plana com um metal ou liga específica: A PVD é frequentemente a escolha mais direta, eficiente e econômica.

- Se seu foco principal é criar um revestimento altamente uniforme, puro e livre de defeitos em uma forma 3D complexa: A CVD é o método superior devido à sua excepcional conformidade e controle sobre o crescimento do filme.

- Se seu foco principal é durabilidade e resistência ao desgaste em uma ferramenta de corte: Ambos os métodos são usados, mas revestimentos PVD específicos (como TiN) e revestimentos CVD (como diamante) são escolhidos por suas propriedades únicas.

- Se seu foco principal é construir as intrincadas camadas de um chip semicondutor: A CVD oferece a precisão em nível atômico necessária para o crescimento dos filmes cristalinos de alta qualidade exigidos.

Compreender essa diferença fundamental — transferência física versus reação química — é a chave para selecionar a tecnologia de deposição ideal para seu objetivo de engenharia específico.

Tabela Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Transferência física de material (linha de visão) | Reação química na superfície do substrato |

| Temperatura | Temperaturas mais baixas | Temperaturas altas necessárias |

| Conformidade | Limitada; reveste superfícies expostas | Excelente; revestimento uniforme em formas 3D complexas |

| Aplicações Típicas | Revestimento de superfícies planas, materiais sensíveis à temperatura | Fabricação de semicondutores, peças intrincadas |

Precisa de aconselhamento especializado na seleção do método de deposição correto para o seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição. Quer você precise do controle preciso de sistemas PVD ou dos revestimentos conformes de reatores CVD, nossas soluções são projetadas para aprimorar seus resultados de pesquisa e produção.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos apoiar seus desafios laboratoriais específicos e ajudá-lo a alcançar resultados superiores em filmes finos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação