Em sua essência, a diferença está no propósito e no resultado. O recozimento é um processo de tratamento térmico projetado para tornar um metal o mais macio, uniforme e trabalhável possível, aquecendo-o a uma temperatura alta e resfriando-o muito lentamente. O revenimento, em contraste, é um processo de temperatura mais baixa realizado depois que um metal já foi endurecido para reduzir sua fragilidade e aumentar sua tenacidade.

Embora ambos sejam processos de tratamento térmico, eles servem a funções opostas. O recozimento é um "botão de reset" que maximiza a maciez e alivia a tensão interna. O revenimento é uma etapa de ajuste fino que troca uma pequena quantidade de dureza por um aumento significativo na tenacidade em uma peça já endurecida.

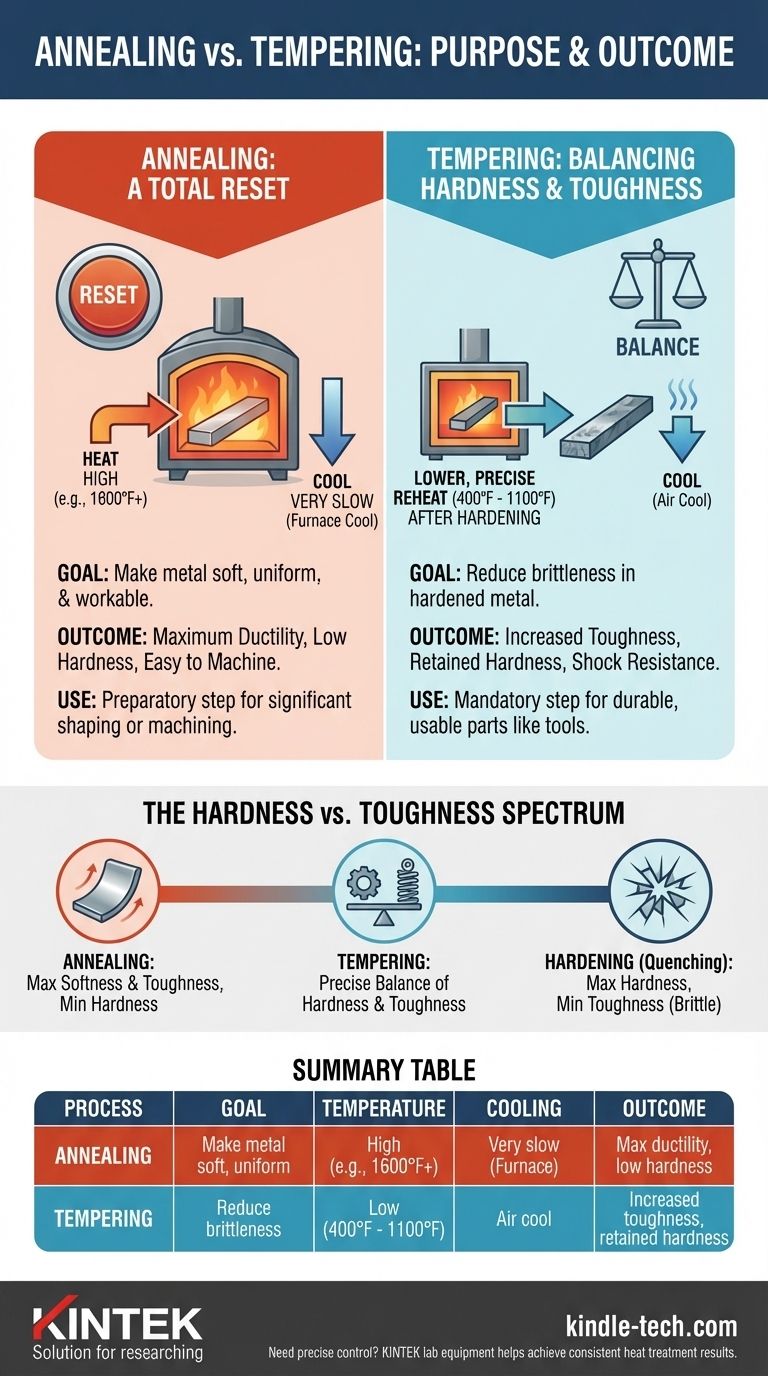

O Objetivo do Recozimento: Um Reset Total

O recozimento é usado para colocar um metal em seu estado mais macio, estável e uniforme. É uma etapa preparatória, não um processo de acabamento final para peças que exigem dureza.

O Processo: Aquecer Alto e Resfriar Devagar

Para recozer um metal como o aço, ele é aquecido bem acima de sua temperatura crítica — muitas vezes a 1600°F (870°C) ou mais. Ele é mantido nessa temperatura tempo suficiente para que sua estrutura cristalina interna (grãos) se reforme completamente.

A etapa mais crítica é o resfriamento extremamente lento. O metal é frequentemente deixado para esfriar ao longo de muitas horas dentro do forno isolante depois de ter sido desligado. Esse resfriamento lento permite a formação de grãos grandes, uniformes e livres de tensões.

O Resultado: Máxima Ductilidade e Usinabilidade

Uma peça recozida tem tensão interna mínima, baixa dureza e alta ductilidade. Isso torna o metal muito fácil de dobrar, formar ou usinar. Ele apaga os efeitos do endurecimento por trabalho anterior ou tratamentos térmicos inadequados.

Quando Usar o Recozimento

Você recoze uma peça de trabalho quando precisa realizar conformação ou usinagem significativas. Também é usado para preparar uma peça de aço com histórico desconhecido ou inconsistente para um novo ciclo controlado de endurecimento e revenimento.

O Objetivo do Revenimento: Equilibrar Dureza e Tenacidade

O revenimento nunca é um processo isolado. É a segunda etapa obrigatória que sempre segue um procedimento de endurecimento (aquecimento e, em seguida, têmpera rápida em óleo ou água).

O Pré-requisito: Endurecimento

O endurecimento torna o aço extremamente duro, mas também perigosamente quebradiço, como vidro. Uma lâmina ou ferramenta endurecida, mas não revenida, provavelmente se quebraria no primeiro uso. O revenimento corrige essa fragilidade.

O Processo: Um Reaquecimento Mais Baixo e Preciso

A peça endurecida é limpa e, em seguida, reaquecida suavemente a uma temperatura muito mais baixa e muito específica — tipicamente entre 400°F e 1100°F (205°C e 595°C). Essa temperatura está sempre abaixo do ponto crítico do metal.

A peça é mantida nessa temperatura por um tempo definido para permitir que parte da tensão aprisionada e das estruturas internas frágeis relaxem e se reformem. Em seguida, geralmente é deixada para esfriar ao ar parado. A temperatura exata usada determina o equilíbrio final entre dureza e tenacidade.

O Resultado: Redução da Fragilidade, Manutenção da Dureza

O revenimento torna o aço significativamente mais tenaz e mais resistente a choques e impactos. Embora reduza ligeiramente a dureza máxima alcançada durante a têmpera, a troca é essencial para criar uma peça durável e utilizável, como uma faca, machado ou mola.

Entendendo as Trocas

A escolha entre esses processos não é uma questão de preferência; é ditada pelas propriedades mecânicas desejadas da peça final.

O Espectro Dureza vs. Tenacidade

Pense nas propriedades de um material em um espectro. O recozimento empurra o metal até uma extremidade: maciez e tenacidade máximas, mas dureza mínima. O endurecimento (têmpera) o empurra para a extremidade oposta: dureza máxima, mas tenacidade mínima (fragilidade máxima).

O revenimento é a arte de navegar com precisão no espaço entre esses dois extremos para encontrar o equilíbrio ideal para uma aplicação específica.

Um Ponto Comum de Confusão: Alívio de Tensão

Ambos os processos aliviam a tensão interna, mas por razões diferentes. O recozimento realiza um alívio de tensão em grande escala ao recristalizar completamente a estrutura de grão do metal, apagando seu histórico.

O revenimento realiza um alívio de tensão mais limitado especificamente para reduzir a fragilidade extrema causada pelo endurecimento, sem sacrificar muita dessa nova dureza.

Fazendo a Escolha Certa para o Seu Material

Sua escolha é determinada inteiramente pelo que você precisa que o metal faça a seguir.

- Se seu foco principal é tornar o metal o mais macio possível para usinagem ou conformação: Sua única opção é realizar um recozimento completo.

- Se seu foco principal é tornar uma peça endurecida utilizável e resistente a quebras: Você deve reveni-la para aumentar sua tenacidade.

- Se você está começando com uma sucata de aço com histórico desconhecido: Recoa-a primeiro para criar uma base uniforme e previsível antes de iniciar qualquer ciclo de endurecimento e revenimento.

Compreender essa distinção permite que você controle com precisão as propriedades finais de um material, passando do palpite para a engenharia intencional.

Tabela de Resumo:

| Processo | Objetivo | Temperatura | Resfriamento | Resultado |

|---|---|---|---|---|

| Recozimento | Tornar o metal macio, uniforme e trabalhável | Alta (ex: 1600°F+) | Muito lento (resfriamento no forno) | Máxima ductilidade, baixa dureza, fácil de usinar |

| Revenimento | Reduzir a fragilidade do metal endurecido | Baixa (400°F - 1100°F) | Resfriamento ao ar | Tenacidade aumentada, dureza mantida, resistência ao choque |

Precisa de controle preciso sobre as propriedades do seu material? A KINTEK é especializada em equipamentos de laboratório e consumíveis para todas as suas necessidades de tratamento térmico e teste de materiais. Se você está recozendo para usinabilidade ou revenindo para tenacidade, nossas soluções ajudam você a obter resultados consistentes e confiáveis. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o papel específico de um forno a vácuo na fabricação de cerâmica de ZnS? Obtenção de Pureza de Material de Grau Óptico

- Como o recozimento afeta os materiais? Alcance as propriedades desejadas para suas peças de metal e cerâmica

- Qual é a função de um forno de calcinação de alta temperatura na transformação de fase dos catalisadores CoxAl3FeyOm±δ?

- Qual é a função principal de um forno de arco a vácuo com eletrodo de tungstênio? Obter Fusão de Ligas de Alta Pureza

- Qual é o propósito principal do uso de um forno de secagem a vácuo para pós de ligas de alta entropia? Alcançar a Máxima Pureza do Material

- Qual é a principal função de um forno de secagem a vácuo em testes de compatibilidade química? Garantir medições precisas de massa

- Qual é a função do calcinador? Desbloqueie a Transformação de Materiais para a Sua Indústria

- Qual o papel de um forno de craqueamento no craqueamento térmico de nafta leve? Otimize a Simulação Industrial e os Rendimentos