No mundo da metalurgia, recozimento e têmpera são dois processos fundamentais de tratamento térmico que produzem resultados quase opostos. Embora ambos comecem aquecendo um metal a uma temperatura específica, a diferença crucial reside no método de resfriamento. O recozimento envolve um resfriamento lento e controlado para tornar um metal mais macio, mais dúctil e para aliviar o estresse interno. A têmpera, por outro lado, usa um resfriamento rápido e drástico para tornar certos aços excepcionalmente duros e quebradiços.

A diferença principal não é o aquecimento, mas o resfriamento. Sua escolha entre recozimento e têmpera é uma escolha entre dois objetivos distintos: tornar um metal fácil de trabalhar (recozimento) ou torná-lo extremamente duro e resistente ao desgaste (têmpera).

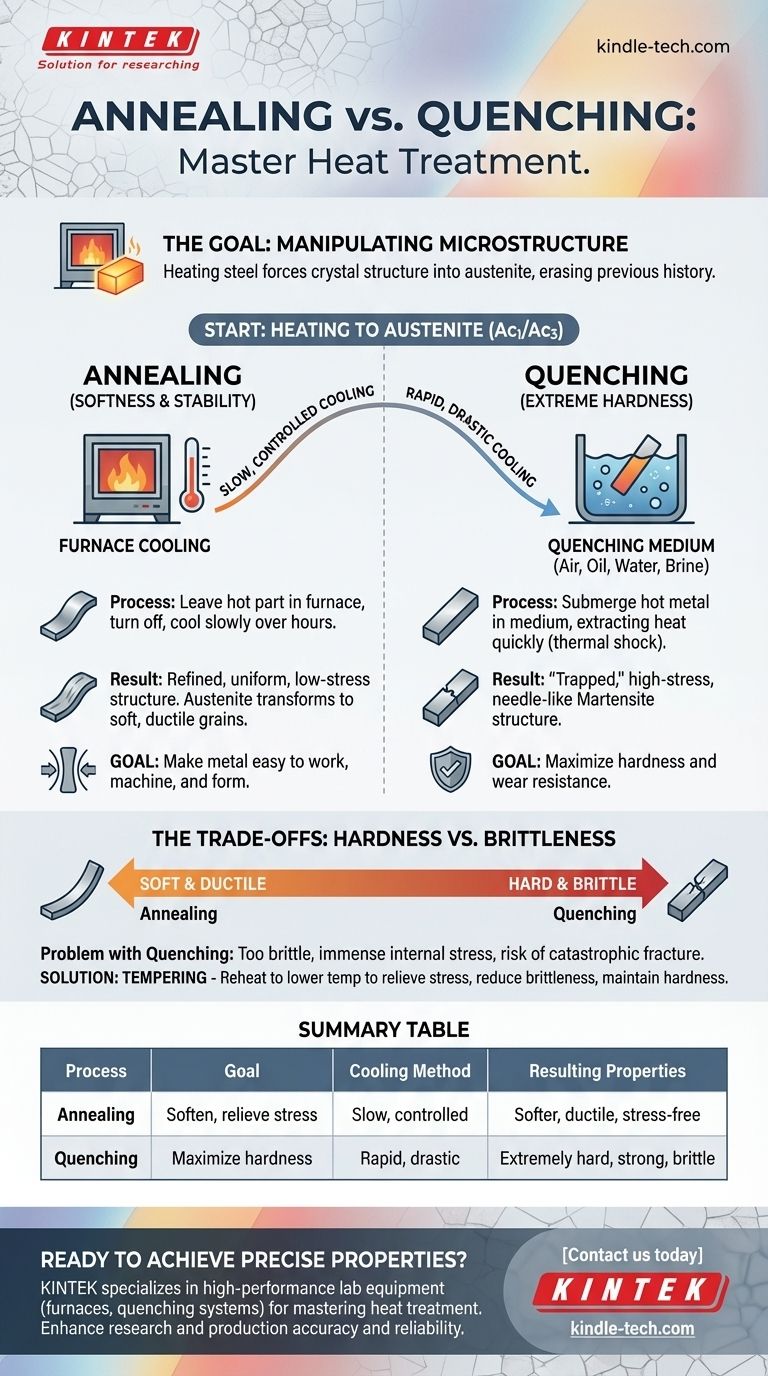

O Objetivo do Tratamento Térmico: Manipulando a Microestrutura

Para entender esses processos, você deve primeiro entender por que o metal é aquecido. O objetivo é alterar deliberadamente sua estrutura cristalina interna, ou microestrutura, para alcançar um conjunto desejado de propriedades físicas.

Por Que Aquecer o Metal em Primeiro Lugar?

Aquecer o aço acima de uma temperatura crítica (frequentemente referida como Ac1 ou Ac3) força sua estrutura cristalina a um estado chamado austenita. Este estado austenítico é o ponto de partida necessário tanto para o recozimento quanto para a têmpera. É uma estrutura uniforme que efetivamente apaga o histórico microestrutural anterior do metal.

O Papel Crítico da Taxa de Resfriamento

Uma vez que o metal está em seu estado austenítico, a velocidade com que é resfriado dita a microestrutura final e, portanto, sua dureza, ductilidade e resistência. Esta taxa de resfriamento é a variável mais importante que separa o recozimento da têmpera.

Recozimento: O Caminho para a Maciez e Estabilidade

O recozimento é um processo projetado para colocar um metal em seu estado mais macio, mais estável e de menor estresse. É frequentemente usado para tornar um material mais fácil de usinar ou para desfazer os efeitos do encruamento.

O Processo: Resfriamento Lento e Controlado

Conforme observado em vários métodos de recozimento, a etapa definidora é sempre o resfriamento lento. Isso é frequentemente alcançado deixando a peça quente dentro do forno e desligando o forno, permitindo que ambos resfriem juntos por muitas horas. Em outros casos, a peça pode ser enterrada em um material isolante como areia ou cinza.

O Resultado: Uma Estrutura Refinada e Livre de Estresse

Este resfriamento lento permite que os cristais de austenita se transformem em uma microestrutura macia e dúctil. O processo alivia tensões internas que podem ter sido introduzidas durante etapas de fabricação anteriores, como forjamento, fundição ou usinagem pesada. O produto final é uniforme, macio e fácil de formar.

Têmpera: O Caminho para a Dureza Extrema

A têmpera é o oposto exato do recozimento. Seu propósito é criar a estrutura mais dura possível que um aço pode alcançar, priorizando a dureza e a resistência ao desgaste acima de tudo.

O Processo: Resfriamento Rápido e Drástico

Em vez de resfriamento lento, a têmpera envolve a submersão do metal quente em um meio que extrai calor o mais rápido possível. Meios de têmpera comuns, em ordem crescente de severidade, incluem ar, óleo, água e salmoura (água salgada). Esta queda súbita de temperatura é um choque térmico.

O Resultado: Uma Estrutura "Presa" e de Alto Estresse

O resfriamento rápido não dá tempo à austenita para se transformar nas estruturas macias de uma peça recozida. Em vez disso, ele "prende" os átomos de carbono em uma estrutura cristalina altamente tensionada e em forma de agulha, chamada martensita. A martensita é extremamente dura, muito forte e excepcionalmente quebradiça.

Compreendendo as Trocas: Dureza vs. Fragilidade

Nenhum processo é inerentemente "melhor"; são ferramentas usadas para atingir objetivos de engenharia específicos, muitas vezes opostos. Compreender suas trocas é fundamental para usá-los corretamente.

O Espectro Dureza-Ductilidade

Você não pode ter dureza máxima e ductilidade máxima ao mesmo tempo. O recozimento move um metal para o lado macio e dúctil do espectro. A têmpera o move para o lado duro e quebradiço.

O Problema com a Têmpera: Fragilidade e Estresse

Embora uma peça temperada seja extremamente dura, ela é frequentemente muito frágil para uso prático. A estrutura martensítica está sob imenso estresse interno, e um impacto forte poderia fazer com que ela se estilhaçasse como vidro. Nenhum engenheiro quer que um dente de engrenagem ou um rolamento frature catastroficamente.

A Solução: Revenimento

Por causa dessa fragilidade, uma peça temperada é quase sempre revenida. O revenimento é um tratamento térmico secundário onde a peça é reaquecida a uma temperatura muito mais baixa (abaixo do ponto crítico Ac1) e mantida por um tempo. Este processo alivia as tensões internas e reduz a fragilidade, embora com uma ligeira redução na dureza máxima. O resultado final é uma peça que é muito dura e resistente o suficiente para o seu serviço pretendido.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de tratamento térmico deve estar diretamente alinhada com os requisitos de desempenho final do componente.

- Se o seu foco principal é a trabalhabilidade e o alívio de tensões: O recozimento é o processo correto para amolecer o material para usinagem, conformação ou para redefinir suas propriedades antes de outro tratamento.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste: A têmpera (seguida de revenimento) é o caminho necessário para criar um componente durável como uma lâmina de faca, engrenagem ou ferramenta de corte.

- Se o seu foco principal é melhorar a resistência sem fragilidade extrema: Outros processos relacionados, como normalização ou diferentes ciclos de revenimento, existem para produzir resultados que ficam entre os extremos de recozimento e têmpera.

Em última análise, dominar o tratamento térmico significa selecionar a taxa de resfriamento precisa que engenha as propriedades exatas do material que seu projeto exige.

Tabela Resumo:

| Processo | Objetivo | Método de Resfriamento | Propriedades Resultantes |

|---|---|---|---|

| Recozimento | Amaciar metal, aliviar tensões | Lento, controlado (ex: resfriamento em forno) | Mais macio, mais dúctil, livre de tensões |

| Têmpera | Maximizar a dureza | Rápido, drástico (ex: óleo ou água) | Extremamente duro, forte, mas frágil |

Pronto para alcançar propriedades de materiais precisas em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos e sistemas de têmpera, para ajudá-lo a dominar processos de tratamento térmico como recozimento e têmpera. Seja você desenvolvendo componentes duráveis ou refinando a trabalhabilidade de materiais, nossas soluções garantem precisão e confiabilidade. Entre em contato conosco hoje para discutir suas necessidades de laboratório e descobrir como a KINTEK pode aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento