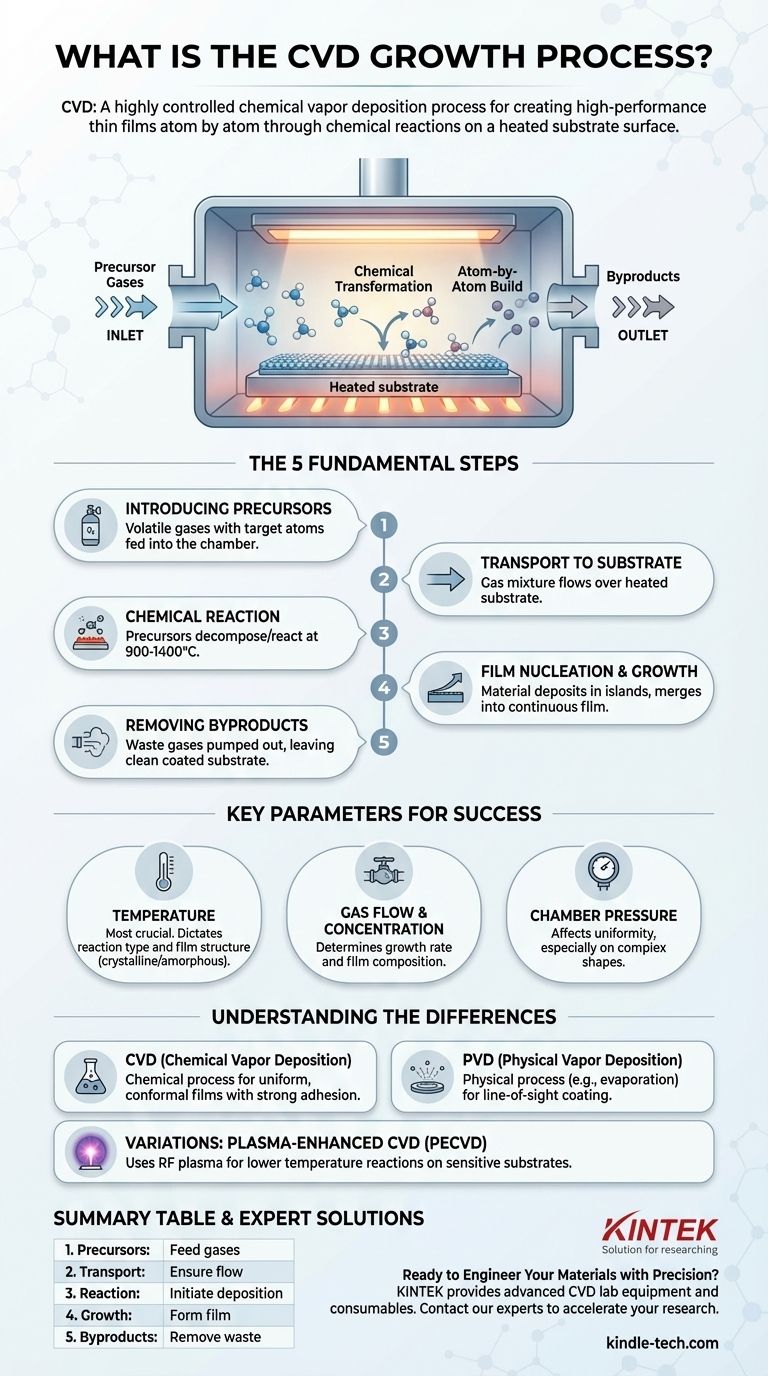

Em sua essência, a Deposição Química a Vapor (CVD) é um processo altamente controlado usado para criar um filme fino sólido e de alto desempenho em uma superfície, conhecida como substrato. Isso é alcançado introduzindo gases específicos, chamados precursores, em uma câmara de reação onde eles reagem quimicamente na superfície do substrato aquecido. Essas reações efetivamente "constroem" a nova camada de material átomo por átomo, resultando em um revestimento fino e uniforme.

O princípio central da CVD não é a colocação física, mas uma transformação química. Os gases precursores são escolhidos deliberadamente para se decompor e reagir a uma temperatura específica, usando a superfície do substrato como base para construir uma nova camada de material sólido com propriedades precisas.

As Etapas Fundamentais do Crescimento CVD

O processo CVD pode ser entendido como uma sequência de eventos cuidadosamente controlados, cada um desempenhando um papel crítico na qualidade final do filme depositado.

Etapa 1: Introdução dos Precursores

O processo começa alimentando um ou mais gases precursores voláteis em uma câmara de reação. Esses gases contêm os átomos específicos necessários para o filme final (por exemplo, gases contendo carbono para criar grafeno).

Frequentemente, um gás carreador inerte é usado para diluir os reagentes e controlar seu transporte para o substrato.

Etapa 2: Transporte para o Substrato

Dentro da câmara, a mistura gasosa flui sobre um ou mais substratos, que são arranjados para garantir uma exposição uniforme. As moléculas de gás se difundem através de uma camada limite para alcançar a superfície do substrato.

Etapa 3: A Reação Química

Os substratos são aquecidos a uma temperatura precisa, tipicamente entre 900-1400 °C, embora algumas variações operem em temperaturas mais baixas. Esse calor fornece a energia necessária para desencadear uma reação química na superfície.

Os gases precursores se decompõem, reagem entre si ou reagem com o próprio substrato. Em alguns casos, o substrato (como uma folha de cobre para o crescimento de grafeno) também atua como um catalisador, facilitando a reação.

Etapa 4: Nucleação e Crescimento do Filme

A reação química deposita material sólido no substrato. Essa deposição não acontece de uma vez; ela começa em múltiplos pontos, formando pequenas "ilhas" de material.

Essas ilhas então crescem e se fundem, eventualmente formando um filme contínuo e sólido em toda a superfície.

Etapa 5: Remoção de Subprodutos

As reações químicas que formam o filme também criam subprodutos gasosos indesejados. Esses gases residuais são removidos da superfície do substrato e bombeados para fora da câmara de reação.

Esta etapa final deixa para trás apenas o substrato revestido com o filme fino recém-formado e altamente aderente.

Parâmetros Chave que Definem o Resultado

O sucesso da CVD depende do controle preciso de várias variáveis chave. Esses parâmetros influenciam diretamente as propriedades do filme final, como sua espessura, composição e estrutura cristalina.

O Papel Crítico da Temperatura

A temperatura do substrato é o parâmetro mais crucial. Ela dita quais reações químicas podem ocorrer e quão rápido elas acontecem, definindo diretamente a estrutura (por exemplo, cristalina ou amorfa) e a qualidade do filme depositado.

Fluxo e Concentração de Gás

A taxa de fluxo e a concentração dos gases precursores determinam a taxa de crescimento do filme. Ajustar a mistura de gases permite a criação de filmes com composições químicas específicas ou estruturas em camadas.

Pressão dentro da Câmara

A pressão dentro da câmara de reação afeta como as moléculas de gás viajam e se distribuem. Controlar a pressão é essencial para alcançar uma espessura de filme uniforme, especialmente em superfícies complexas e tridimensionais.

Compreendendo as Trocas e Variações

Como qualquer processo técnico avançado, a CVD não é uma solução única para todos os casos. Compreender seu contexto e variações é fundamental para sua aplicação eficaz.

CVD vs. PVD (Deposição Física a Vapor)

Um ponto comum de confusão é a diferença entre CVD e PVD. A PVD é um processo físico, como evaporação ou pulverização catódica, que transporta um material sólido para o substrato sem uma mudança química.

A CVD é um processo químico. Essa diferença fundamental frequentemente permite que a CVD produza filmes que são mais conformes (capazes de revestir formas complexas uniformemente) e têm maior adesão porque o filme é quimicamente ligado ao substrato.

Variações do Processo (por exemplo, CVD Aprimorada por Plasma)

A CVD padrão requer temperaturas muito altas, o que pode danificar substratos sensíveis como plásticos ou certos componentes eletrônicos.

Para superar isso, variações como a CVD Aprimorada por Plasma (PECVD) são usadas. Na PECVD, um campo de plasma RF é usado para energizar os gases precursores, permitindo que as reações químicas ocorram em temperaturas muito mais baixas.

Especificidade do Substrato e do Catalisador

A escolha do substrato é altamente intencional. Ele pode ser uma base inerte ou um participante ativo. Por exemplo, o crescimento de grafeno via CVD requer uma superfície de catalisador metálico (como cobre ou platina) para permitir a decomposição de gases de carbono e a formação da rede de grafeno.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica específica de CVD que você emprega deve ser ditada pelo material que você está depositando e pela natureza do seu substrato.

- Se o seu foco principal são filmes cristalinos de alta pureza (por exemplo, para semicondutores): A CVD tradicional de alta temperatura é o padrão ouro por seu controle químico preciso e capacidade de produzir estruturas altamente ordenadas.

- Se o seu foco principal é revestir materiais sensíveis à temperatura (por exemplo, polímeros): Uma variante de baixa temperatura como a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é a escolha correta para evitar danos ao substrato.

- Se o seu foco principal é obter um revestimento uniforme em formas complexas: A natureza em fase gasosa da CVD a torna superior aos métodos físicos de linha de visão, garantindo um filme altamente conforme.

Em última análise, a CVD é uma plataforma poderosa e versátil para engenharia de materiais do átomo para cima.

Tabela Resumo:

| Etapa CVD | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução dos Precursores | Alimentar gases voláteis na câmara | Fornecer átomos para o filme final |

| 2. Transporte para o Substrato | Gás flui sobre o substrato aquecido | Garantir exposição e difusão uniformes |

| 3. Reação Química | Precursores se decompõem/reagem na superfície | Iniciar a deposição de material sólido |

| 4. Nucleação/Crescimento do Filme | Ilhas de material se formam e se fundem | Criar um filme fino contínuo e uniforme |

| 5. Remoção de Subprodutos | Gases residuais são bombeados para fora | Deixar para trás um revestimento puro e aderente |

Pronto para Engenheirar Seus Materiais com Precisão?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para Deposição Química a Vapor e outros processos sofisticados. Quer você esteja desenvolvendo semicondutores, revestimentos ou novos materiais, nossas soluções são projetadas para oferecer o controle preciso e a confiabilidade que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas e suporte de CVD podem acelerar sua inovação e ajudá-lo a alcançar resultados superiores em filmes finos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o papel do substrato na CVD? O Projeto para Filmes Finos de Alta Qualidade

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- O que é sputtering AC? Um guia para deposição em materiais isolantes

- Como o pré-tratamento do substrato pode beneficiar o desenvolvimento futuro de aplicações de grafeno? Aprimorar o Controle de Materiais

- Qual é a matéria-prima dos diamantes CVD? Transformando Gás em Gemas Impecáveis

- Quais são as aplicações do método CVD? De Microchips a Diamantes Criados em Laboratório

- O que é deposição química de vapor na fabricação de semicondutores? Crie Filmes Finos de Alta Qualidade para Seus Chips

- Quais são as duas técnicas utilizadas para preparar nano filmes finos? Um Guia para Métodos PVD e CVD