A condição essencial para a calcinação é aquecer um material sólido a uma temperatura elevada, mas abaixo do seu ponto de fusão, em um ambiente com suprimento limitado ou ausência completa de ar. Este conjunto específico de condições não visa queimar o material, mas sim induzir a decomposição térmica, eliminando substâncias voláteis como água ou dióxido de carbono, ou desencadeando uma mudança na forma física do material.

O princípio central da calcinação é usar o calor para decompor uma substância, não para queimá-la. Controlar a atmosfera limitando ou eliminando o ar é o fator crítico que impede a combustão e permite essa decomposição controlada.

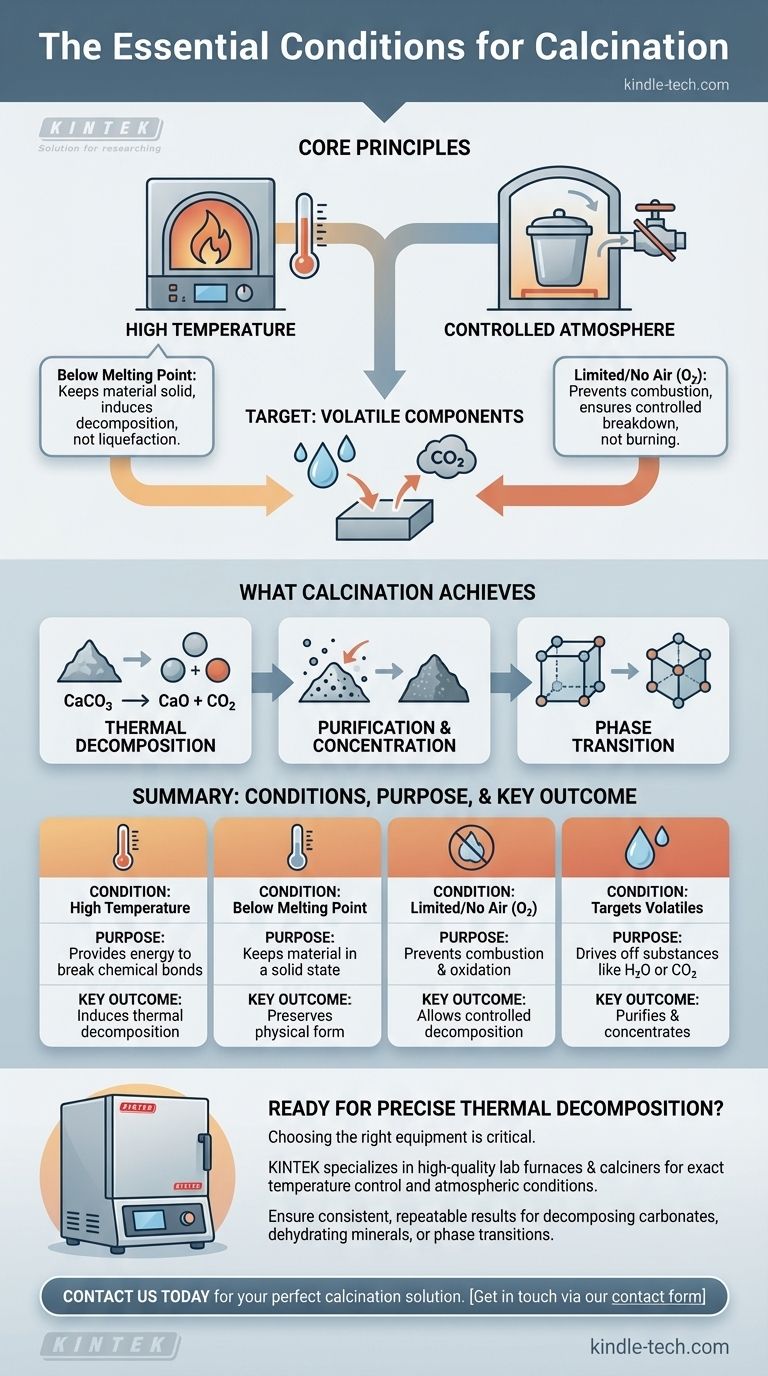

Os Princípios Fundamentais da Calcinação

Para entender a calcinação, devemos analisar seus dois parâmetros definidores: calor e atmosfera. Cada um serve a um propósito distinto e crítico para alcançar a mudança química ou física desejada.

O Papel da Alta Temperatura

O principal motor do processo é o calor. A aplicação de uma alta temperatura fornece a energia térmica necessária para quebrar as ligações químicas dentro do material sólido.

No entanto, essa temperatura deve ser cuidadosamente controlada para permanecer abaixo do ponto de fusão da substância. O objetivo é alterar um sólido, não liquefazê-lo, o que mudaria fundamentalmente a natureza do processo e do produto final.

Por Que a Atmosfera é Controlada

A condição mais definidora da calcinação é a ausência ou suprimento limitado de ar (especificamente, oxigênio). Isso é o que a distingue de outros processos de tratamento térmico, como a torrefação.

Ao restringir o oxigênio, você impede a combustão. O objetivo é decompor o material apenas por meio do calor, fazendo com que os componentes sejam liberados como gás, em vez de reagir com o oxigênio em um processo de queima.

O Alvo: Componentes Voláteis

A calcinação visa especificamente a remoção de frações voláteis de uma substância. São componentes que podem ser transformados em gás e eliminados pelo calor.

Exemplos comuns incluem a remoção de umidade absorvida (H₂O) ou água quimicamente ligada de hidratos, e a eliminação de dióxido de carbono (CO₂) de minérios de carbonato como o calcário.

O Que a Calcinação Pretende Alcançar

As condições específicas da calcinação são projetadas para produzir vários resultados-chave, principalmente nos campos da metalurgia e ciência dos materiais.

Decomposição Térmica

Este é o objetivo mais comum. O calor é usado para quebrar um composto em substâncias mais simples. O exemplo clássico é a produção de cal (óxido de cálcio) a partir de calcário (carbonato de cálcio).

Quando aquecido, o carbonato de cálcio se decompõe, liberando gás dióxido de carbono e deixando para trás a cal sólida.

Purificação e Concentração

Ao eliminar impurezas voláteis como água e dióxido de carbono, o sólido restante torna-se mais concentrado no elemento ou composto desejado. Este é um passo crucial na preparação de minérios para processamento posterior.

Transição de Fase

Em algumas aplicações, o calor da calcinação é usado não para decompor um material, mas para mudar sua estrutura cristalina, ou fase. Isso pode alterar as propriedades físicas do material, como sua dureza ou reatividade, tornando-o adequado para usos industriais específicos.

O Equipamento: Calcinadores e Fornos

Este processo é conduzido em reatores especializados de alta temperatura. Um calcinador é um equipamento construído para esse fim, muitas vezes um cilindro rotativo, que permite controle preciso sobre a temperatura e a atmosfera interna, garantindo que as condições para a calcinação sejam atendidas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as condições necessárias permite determinar quando a calcinação é o processo industrial apropriado.

- Se o seu foco principal é decompor um minério de carbonato: A calcinação é o método correto para eliminar o dióxido de carbono e produzir um óxido metálico.

- Se o seu foco principal é remover água de um mineral hidratado: O processo desidrata efetivamente o material, concentrando o composto desejado.

- Se o seu foco principal é oxidar completamente uma substância (como um minério de sulfeto): A calcinação é a escolha errada; você precisaria de torrefação, que envolve aquecimento em excesso de ar.

Em última análise, dominar a calcinação é sobre a aplicação precisa de calor em uma atmosfera controlada para alcançar uma transformação química ou física específica.

Tabela Resumo:

| Condição | Propósito | Resultado Chave |

|---|---|---|

| Alta Temperatura | Fornece energia para quebrar ligações químicas | Induz a decomposição térmica |

| Temperatura Abaixo do Ponto de Fusão | Mantém o material em estado sólido | Preserva a forma física do produto |

| Ar Limitado ou Ausente (O₂) | Previne a combustão e oxidação | Permite a decomposição controlada, não a queima |

| Alvos Componentes Voláteis | Elimina substâncias como H₂O ou CO₂ | Purifica e concentra o material sólido |

Pronto para alcançar uma decomposição térmica precisa em seu laboratório?

Escolher o equipamento certo é fundamental para o sucesso da calcinação. A KINTEK é especializada em fornos e calcinadores de laboratório de alta qualidade que fornecem o controle de temperatura exato e as condições atmosféricas que seus processos exigem.

Quer você esteja decompondo carbonatos, desidratando minerais ou estudando transições de fase, nosso equipamento confiável garante resultados consistentes e repetíveis.

Entre em contato conosco hoje para encontrar a solução de calcinação perfeita para as necessidades do seu laboratório. Entre em contato através do nosso formulário de contato e deixe que nossos especialistas o ajudem a aprimorar suas capacidades de processamento de materiais.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o material refratário em um forno mufla? Descubra o Sistema Cerâmico de Alta Temperatura

- O que significa um alto teor de cinzas? Um Guia para Qualidade e Contaminação de Materiais

- Como manter um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo

- Como as propriedades dos materiais mudam com o tratamento térmico? Adapte Dureza, Resistência e Ductilidade

- A calcinação pode ser feita em um forno mufla? Sim, para aquecimento preciso em atmosfera de ar.