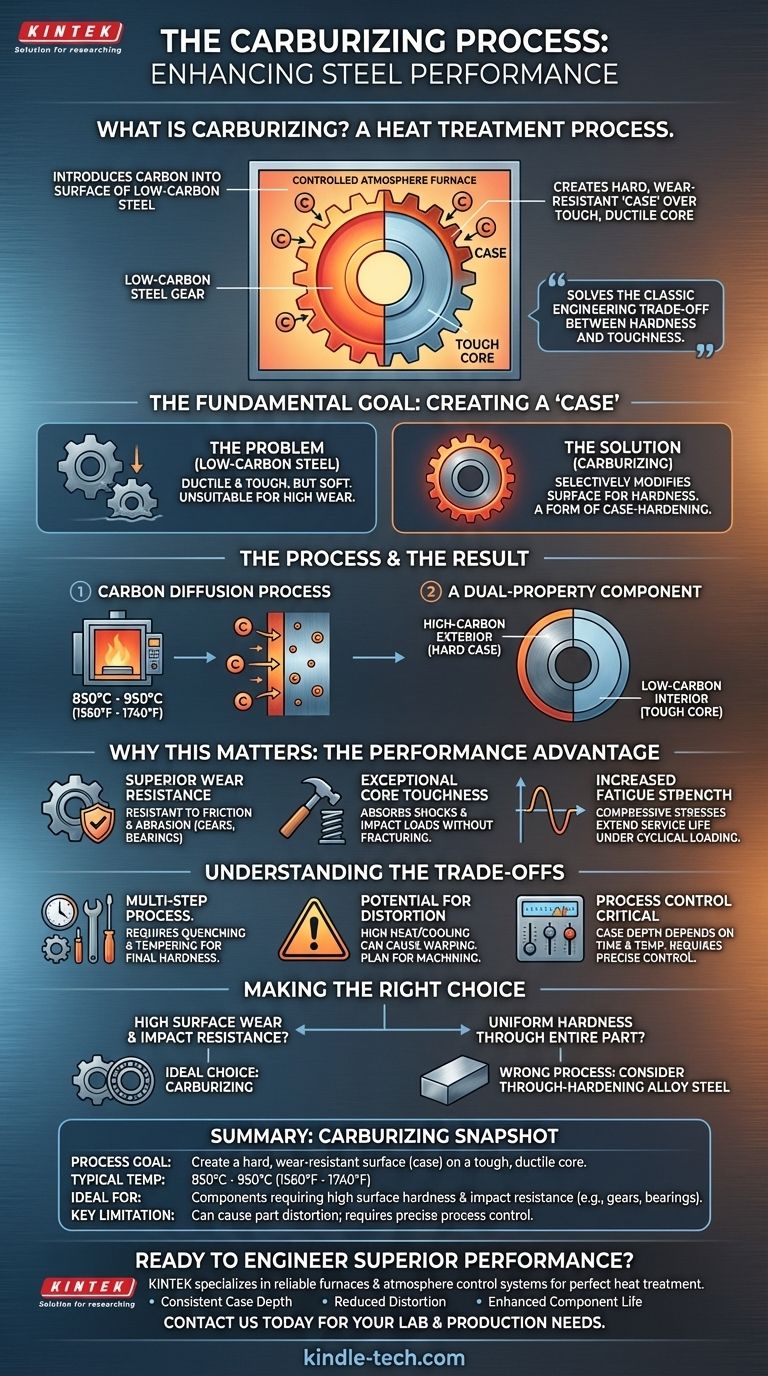

A cementação é um processo de tratamento térmico que introduz carbono na superfície do aço de baixo carbono. Ao aquecer o metal em um ambiente rico em carbono, ele cria uma camada externa, ou "caixa", que é significativamente mais dura e mais resistente ao desgaste do que o núcleo interno robusto e dúctil do material.

A cementação não se trata apenas de tornar o aço mais duro; trata-se de criar um material compósito a partir de uma única peça. Ela resolve o clássico dilema de engenharia entre dureza e tenacidade, oferecendo uma superfície resistente ao desgaste e, ao mesmo tempo, preservando um núcleo absorvente de choque e resistente à fratura.

O Objetivo Fundamental: Criar uma "Caixa"

O objetivo principal da cementação é modificar seletivamente as propriedades do aço, criando uma camada superficial dura e durável conhecida como caixa sobre um núcleo mais macio. Esta é uma forma de endurecimento superficial.

O Problema com o Aço de Baixo Carbono

Os aços de baixo carbono são valorizados por sua ductilidade, tenacidade e baixo custo. No entanto, sua maciez inerente os torna inadequados para aplicações que envolvem alto desgaste superficial ou atrito.

O Processo de Difusão de Carbono

A cementação resolve isso aquecendo a peça de aço de baixo carbono a uma alta temperatura, tipicamente entre 850°C e 950°C (1560°F a 1740°F), enquanto ela está em contato com um material rico em carbono. A essa temperatura, os átomos de carbono do ambiente circundante se difundem para a camada superficial do aço.

O Resultado: Um Componente de Dupla Propriedade

O processo não altera o núcleo de baixo carbono. Ele apenas enriquece a superfície, criando uma peça com um exterior de aço de alto carbono e um interior de aço de baixo carbono, combinando as qualidades mais desejáveis de ambos.

Por Que Isso Importa: A Vantagem de Desempenho

Esta estrutura de dupla propriedade oferece benefícios de desempenho significativos que são impossíveis de alcançar com um material uniforme, ou "endurecido por completo".

Resistência Superior ao Desgaste e Abrasão

A caixa de alto carbono pode ser temperada para atingir níveis de dureza muito elevados. Isso torna os componentes cementados, como engrenagens e rolamentos, excepcionalmente resistentes ao atrito e ao desgaste abrasivo.

Tenacidade Excepcional do Núcleo

Embora a superfície seja dura e frágil, o núcleo de baixo carbono permanece tenaz e dúctil. Isso permite que o componente absorva choques repentinos e cargas de impacto sem fraturar, um modo de falha comum para peças que são duras em toda a sua extensão.

Aumento da Resistência à Fadiga

O endurecimento da caixa cria tensões residuais compressivas na superfície. Essas tensões ajudam a neutralizar as forças de tração que levam ao início de trincas por fadiga, estendendo significativamente a vida útil do componente sob carregamento cíclico.

Compreendendo as Desvantagens

A cementação é um processo poderoso, mas não é uma solução universal. Compreender suas limitações é fundamental para uma aplicação adequada.

Um Processo de Várias Etapas

A cementação apenas adiciona carbono; ela não torna a peça inerentemente dura. O componente deve passar por um ciclo subsequente de têmpera (resfriamento rápido) e revenimento para desenvolver a dureza final da caixa e refinar as propriedades do núcleo.

Potencial de Distorção

As altas temperaturas e o resfriamento rápido envolvidos podem fazer com que a peça empene ou altere suas dimensões. Projetos que exigem tolerâncias apertadas geralmente precisam considerar operações finais de retificação ou usinagem após o tratamento térmico.

O Controle do Processo é Crítico

A profundidade da camada cementada é uma função direta do tempo e da temperatura. Atingir uma profundidade de camada consistente e correta requer controle preciso sobre a atmosfera do forno e os parâmetros do ciclo, tornando-o um processo mais complexo do que o simples endurecimento.

Fazendo a Escolha Certa para Sua Aplicação

Use os requisitos de desempenho final do componente para guiar sua decisão.

- Se seu foco principal é alto desgaste superficial combinado com resistência ao impacto: A cementação é uma escolha ideal para peças como engrenagens, eixos de comando e rolamentos que devem suportar atrito enquanto absorvem choques.

- Se seu componente requer dureza uniforme em toda a sua seção transversal: A cementação é o processo errado; considere usar um aço-liga de alto carbono, endurecido por completo, em vez disso.

- Se seu projeto prioriza a estabilidade dimensional acima de tudo: Esteja ciente de que a cementação e a têmpera podem causar distorção, e planeje o acabamento pós-tratamento ou explore tratamentos de superfície alternativos, como a nitretação.

Em última análise, selecionar a cementação é uma decisão estratégica para projetar um componente com duas personalidades distintas e de alto desempenho em uma única peça de aço.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Objetivo do Processo | Criar uma superfície dura e resistente ao desgaste (caixa) sobre um núcleo tenaz e dúctil. |

| Temperatura Típica | 850°C - 950°C (1560°F - 1740°F) |

| Ideal Para | Componentes que exigem alta dureza superficial e resistência ao impacto (ex: engrenagens, rolamentos). |

| Principal Limitação | Pode causar distorção da peça; requer controle preciso do processo. |

Pronto para projetar um desempenho superior em seus componentes?

O processo de cementação é uma ciência precisa que exige o equipamento certo para resultados consistentes e de alta qualidade. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os fornos confiáveis e os sistemas de controle de atmosfera de que você precisa para aperfeiçoar seus processos de tratamento térmico.

Deixe-nos ajudá-lo a alcançar:

- Profundidade de Camada Consistente: Controle preciso de temperatura e atmosfera para resultados uniformes.

- Distorção Reduzida: Equipamento projetado para gerenciamento térmico ideal.

- Vida Útil Aprimorada do Componente: Produza peças com resistência excepcional ao desgaste e à fadiga.

Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e produção. #FormulárioDeContato

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo