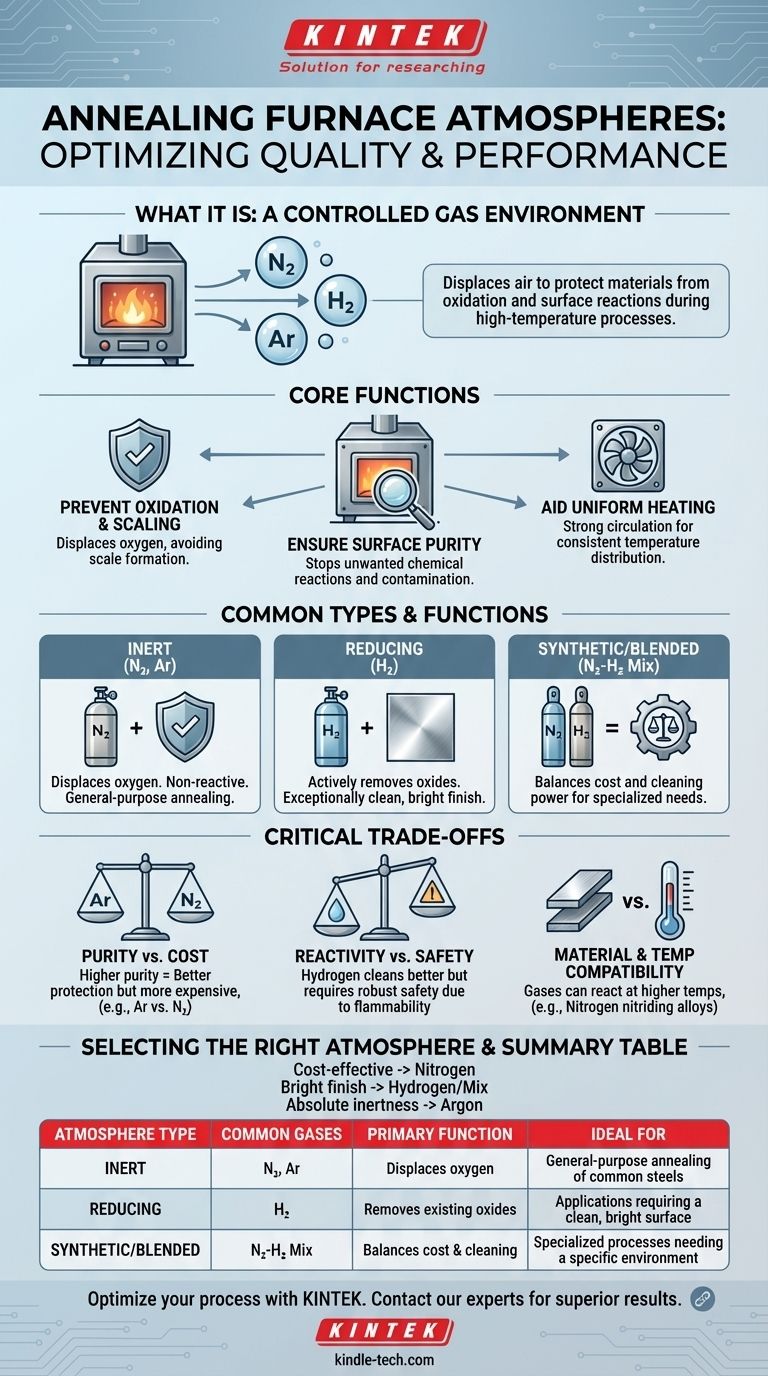

A atmosfera em um forno de recozimento é um gás ou mistura de gases cuidadosamente controlado, intencionalmente introduzido na câmara de aquecimento. Esta atmosfera desloca o ar ambiente para proteger o material da oxidação e de outras reações superficiais indesejadas durante o processo de alta temperatura. O gás específico utilizado — como nitrogênio, hidrogênio ou argônio — é selecionado com base no material a ser tratado e nas propriedades finais desejadas.

O propósito principal da atmosfera de um forno de recozimento não é apenas preencher um espaço; é um componente ativo e projetado do processo, destinado a controlar a química da superfície do material, prevenindo defeitos e garantindo que o produto final atenda às suas especificações metalúrgicas.

A Função Central de uma Atmosfera de Forno

Uma atmosfera controlada é fundamental para o sucesso do processo de recozimento. Ela serve a vários propósitos críticos que impactam diretamente a qualidade do produto acabado.

Prevenção de Oxidação e Formação de Escamas

Nas altas temperaturas necessárias para o recozimento, a maioria dos metais reage prontamente com o oxigênio do ar. Essa reação, conhecida como oxidação, cria uma camada de escama na superfície do material, o que é frequentemente indesejável e deve ser removido. Uma atmosfera protetora desloca o oxigênio, impedindo que isso aconteça.

Garantia da Pureza da Superfície

Além de apenas prevenir a oxidação, a atmosfera do forno garante que a superfície do material permaneça limpa e livre de contaminação. Ela proporciona um ambiente específico e controlado que impede a ocorrência de outras reações químicas indesejadas em altas temperaturas.

Auxílio no Aquecimento Uniforme

A própria atmosfera atua como um meio para a transferência de calor. Em muitos projetos de fornos, ventiladores de convecção potentes agitam a atmosfera protetora aquecida, como observado com produtos de alumínio. Essa forte circulação garante que todas as partes da peça de trabalho atinjam a temperatura alvo de forma uniforme e consistente.

Tipos Comuns de Atmosferas de Recozimento

A escolha da atmosfera depende inteiramente do material a ser processado e dos objetivos específicos do ciclo de recozimento. Diferentes gases fornecem diferentes níveis de proteção e reatividade.

Atmosferas Inertes (Nitrogênio, Argônio)

Atmosferas inertes são a escolha mais comum para recozimento de uso geral. Gases como nitrogênio (N₂) e argônio (Ar) são usados porque são não reativos com a maioria dos metais sob condições de recozimento. Eles funcionam simplesmente deslocando o oxigênio.

Atmosferas Redutoras (Hidrogênio)

Uma atmosfera redutora, tipicamente contendo hidrogênio (H₂), vai um passo além. Em vez de apenas prevenir a oxidação, o hidrogênio reage ativamente e remove quaisquer óxidos existentes na superfície do material. Isso resulta em um acabamento superficial excepcionalmente limpo e brilhante.

Atmosferas Sintéticas e Misturadas

Para processos altamente especializados, os gases são frequentemente misturados para criar uma atmosfera sintética com propriedades específicas. Por exemplo, uma mistura de nitrogênio e hidrogênio pode equilibrar a relação custo-benefício do nitrogênio com o poder de limpeza do hidrogênio.

Compreendendo as Compensações Críticas

A seleção de uma atmosfera é uma decisão de engenharia que envolve o equilíbrio entre desempenho, custo e segurança. Não existe uma única opção "melhor" para todas as aplicações.

Pureza do Gás vs. Custo

Gases de maior pureza proporcionam melhor proteção. O argônio, por exemplo, é mais inerte que o nitrogênio em temperaturas muito altas, mas também é significativamente mais caro. O nível de pureza exigido é ditado pela sensibilidade do material que está sendo processado.

Reatividade vs. Segurança

Embora o hidrogênio proporcione uma limpeza superficial superior, ele também é altamente inflamável. Fornos projetados para atmosferas de hidrogênio exigem recursos de segurança robustos, incluindo sistemas especializados de controle de pressão e fluxo, o que aumenta sua complexidade e custo.

Compatibilidade de Material e Temperatura

A inércia de um gás pode mudar com a temperatura. Embora o nitrogênio seja não reativo com a maioria dos aços, ele pode formar nitretos na superfície de certas ligas em temperaturas mais altas. Compreender a interação específica entre o gás, o material e a temperatura é fundamental para evitar modificações superficiais indesejadas.

Selecionando a Atmosfera Certa para o Seu Processo

Sua escolha de atmosfera deve estar diretamente alinhada com os requisitos técnicos do seu material e o resultado desejado do ciclo de recozimento.

- Se seu foco principal é a prevenção de oxidação econômica para aços comuns: Uma atmosfera baseada em nitrogênio é frequentemente a escolha mais equilibrada e amplamente utilizada.

- Se seu foco principal é obter o acabamento superficial mais brilhante e limpo possível: Um hidrogênio ou uma mistura de nitrogênio-hidrogênio é superior devido às suas propriedades redutoras ativas.

- Se seu foco principal é tratar metais altamente reativos ou aplicações que exigem inércia absoluta: Uma atmosfera de argônio puro é necessária, apesar do custo operacional mais alto.

Escolher a atmosfera correta do forno é uma decisão de engenharia crítica que impacta diretamente a qualidade, o desempenho e o custo do produto final.

Tabela Resumo:

| Tipo de Atmosfera | Gases Comuns | Função Primária | Ideal Para |

|---|---|---|---|

| Inerte | Nitrogênio (N₂), Argônio (Ar) | Desloca o oxigênio para prevenir a oxidação | Recozimento de uso geral de aços comuns |

| Redutora | Hidrogênio (H₂) | Remove ativamente óxidos existentes para um acabamento brilhante | Aplicações que exigem uma superfície limpa e brilhante |

| Sintética/Misturada | Mistura de Nitrogênio-Hidrogênio | Equilibra custo e poder de limpeza | Processos especializados que necessitam de um ambiente específico |

Otimize seu processo de recozimento com a atmosfera certa. A escolha do gás do forno é crítica para alcançar as propriedades desejadas do material, desde a prevenção da oxidação até a garantia de um acabamento superficial brilhante. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para as necessidades de processamento térmico do seu laboratório. Entre em contato com nossos especialistas hoje para discutir a atmosfera ideal do forno de recozimento para sua aplicação específica e garantir resultados superiores.

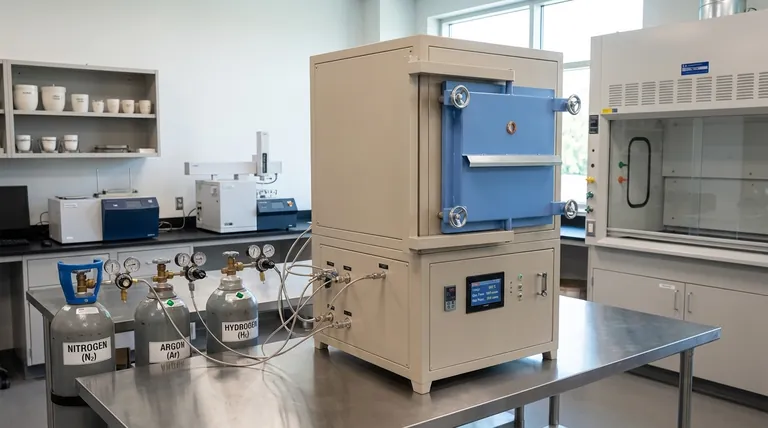

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização