Em resumo, a fusão a arco é um processo que utiliza o calor intenso de um arco elétrico para derreter metais. Este arco, que é essencialmente uma descarga de plasma ou faísca controlada e de alta energia entre dois eletrodos, pode gerar temperaturas altas o suficiente para liquefazer até mesmo os materiais mais resistentes ao calor, como metais refratários e ligas especializadas.

O objetivo principal da fusão a arco não é apenas derreter metal, mas atingir as temperaturas extremas necessárias para processar materiais de alto desempenho que são impossíveis de manusear com métodos de aquecimento mais comuns.

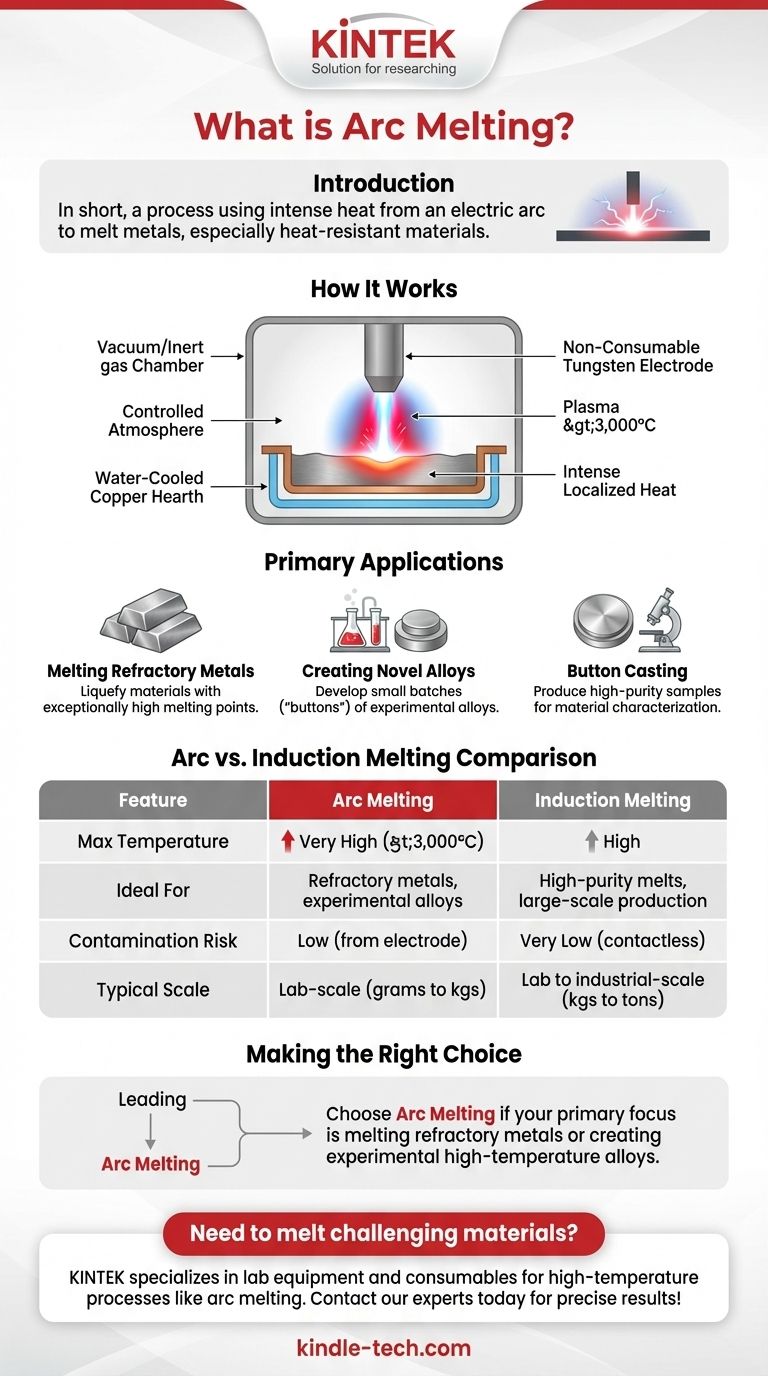

Como a Fusão a Arco Funciona

A fusão a arco é fundamentalmente diferente do aquecimento convencional. Em vez de depender da combustão ou do aquecimento por resistência, ela aproveita o poder do plasma elétrico.

O Arco Elétrico como Fonte de Calor

Um arco elétrico é formado quando uma corrente de alta voltagem salta uma lacuna entre dois eletrodos condutores. Este processo ioniza o gás na lacuna (muitas vezes um gás inerte como o argônio), criando um canal de plasma.

Este canal de plasma pode atingir temperaturas superiores a 3.000°C (5.400°F). Este calor intenso e localizado é transferido diretamente para a carga metálica, fazendo com que ela se liquefaça rapidamente.

Componentes Chave de um Forno de Fusão a Arco

Um sistema típico de fusão a arco consiste em uma soleira de cobre resfriada a água (ou cadinho), um ou mais eletrodos (frequentemente feitos de tungstênio não consumível), uma fonte de alimentação e uma câmara de vácuo ou gás inerte.

A câmara é crucial para evitar que o metal fundido reaja com o oxigênio ou nitrogênio do ar, o que de outra forma formaria óxidos e nitretos indesejados, comprometendo a pureza e as propriedades do material.

Aplicações Primárias para Fusão a Arco

A fusão a arco não é uma ferramenta de uso geral; é um processo especializado usado quando temperaturas extremamente altas e uma atmosfera controlada são inegociáveis.

Fusão de Metais Refratários

Materiais como tungstênio, tântalo, molibdênio e nióbio possuem pontos de fusão excepcionalmente altos. A fusão a arco é um dos poucos métodos práticos disponíveis para liquefazê-los para ligas ou conformação.

Criação de Novas Ligas

Na pesquisa de ciência dos materiais, os cientistas usam fornos de fusão a arco para criar pequenos lotes, ou "botões", de ligas novas e experimentais. Os ciclos rápidos de fusão e solidificação permitem um controle preciso sobre a composição final.

Fundição de Botões e Preparação de Amostras

O processo é ideal para produzir pequenas amostras de alta pureza para caracterização e teste de materiais. O "botão" solidificado resultante pode então ser analisado ou processado posteriormente.

Compreendendo as Trocas: Fusão a Arco vs. Fusão por Indução

Embora a fusão a arco seja poderosa, é essencial compará-la com outros métodos avançados, como a fusão por indução, para entender suas vantagens e desvantagens específicas.

Temperatura e Capacidade

A principal vantagem da fusão a arco é sua capacidade de atingir temperaturas mais altas do que os sistemas de indução. Isso a torna a escolha superior para materiais com os pontos de fusão mais elevados.

A fusão por indução, que usa campos eletromagnéticos para aquecer o metal por dentro, é altamente eficiente, mas geralmente é limitada a temperaturas mais baixas do que a fusão a arco.

Pureza e Contaminação

Uma desvantagem potencial da fusão a arco é o risco de contaminação pelo eletrodo. Embora os eletrodos de tungstênio sejam escolhidos por seu alto ponto de fusão, quantidades microscópicas ainda podem ser transferidas para o metal fundido.

A fusão por indução é um processo "sem contato". Como o calor é gerado diretamente dentro do metal por um campo magnético externo, não há risco de contaminação por um elemento de aquecimento, tornando-o ideal para aplicações que exigem a mais alta pureza absoluta.

Tamanho do Lote e Escalabilidade

A fusão a arco é tipicamente usada para pequenos lotes em escala de laboratório, de alguns gramas a alguns quilos. Não é facilmente escalável para produção industrial em larga escala.

Os fornos de indução, em contraste, podem ser construídos para manusear muitas toneladas de metal, tornando-os um pilar das indústrias siderúrgica e de fundição modernas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fusão correto depende inteiramente do seu material e do seu objetivo.

- Se o seu foco principal é fundir metais refratários ou criar ligas experimentais de alta temperatura: A fusão a arco é a ferramenta definitiva para atingir as temperaturas necessárias em um ambiente controlado.

- Se o seu foco principal é atingir a mais alta pureza possível para metais reativos como o titânio: A refusão a arco a vácuo (uma variante deste processo) ou a fusão por indução de soleira fria são escolhas superiores.

- Se o seu foco principal é a fusão eficiente e em larga escala de aços e ligas padrão: A fusão por indução é quase sempre a solução industrial mais prática e econômica.

Em última análise, compreender as capacidades distintas de cada tecnologia de fusão permite que você selecione a ferramenta certa para o trabalho.

Tabela Resumo:

| Característica | Fusão a Arco | Fusão por Indução |

|---|---|---|

| Temperatura Máx. | Muito Alta (>3.000°C) | Alta |

| Ideal Para | Metais refratários, ligas experimentais | Fusões de alta pureza, produção em larga escala |

| Risco de Contaminação | Baixo (do eletrodo) | Muito Baixo (sem contato) |

| Escala Típica | Escala de laboratório (gramas a kgs) | Escala de laboratório a industrial (kgs a toneladas) |

Precisa fundir materiais desafiadores? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossa experiência em processos de alta temperatura como a fusão a arco pode ajudá-lo a obter resultados precisos com metais refratários e novas ligas. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para seus desafios em ciência dos materiais!

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho

- O que é o processo de refundição? Alcance Pureza e Desempenho Máximos para Ligas de Alta Resistência

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal