Em resumo, a principal vantagem da brasagem por indução é a sua velocidade e repetibilidade, tornando-a altamente eficaz para produções de alto volume onde a mesma junta é criada repetidamente. Este processo utiliza um campo eletromagnético para aquecer rapidamente uma área muito localizada, permitindo uma união precisa, consistente e rápida de componentes como pontas de carboneto em eixos de aço.

Embora a brasagem por indução se destaque pela velocidade em aplicações específicas, alcançar o nível mais elevado de integridade da junta, limpeza e resistência — especialmente em montagens complexas ou de missão crítica — muitas vezes requer uma abordagem diferente: a brasagem a vácuo.

A Vantagem Principal: Integridade e Limpeza Incomparáveis da Junta

A característica definidora da brasagem a vácuo é o ambiente em que ocorre. Ao remover a atmosfera de um forno selado, o processo elimina a causa raiz de muitos defeitos comuns de brasagem e desbloqueia um nível superior de qualidade.

Ambiente Livre de Contaminantes

Um vácuo remove eficazmente gases atmosféricos como oxigénio e nitrogénio. Isso evita a formação de óxidos nas superfícies metálicas durante o ciclo de aquecimento, que é um ponto comum de falha em outros métodos de brasagem.

O resultado é uma superfície de trabalho excecionalmente limpa que promove uma excelente molhagem e fluxo do metal de adição de brasagem.

Juntas Sem Fluxo

Como o vácuo impede a oxidação, não há necessidade de fluxo — um agente químico usado em outros processos para limpar a área da junta. Isso elimina completamente o risco de fluxo corrosivo ficar preso dentro da junta, o que pode comprometer a sua integridade a longo prazo.

Resistência e Desempenho Superiores

A combinação de uma superfície ultralimpa e um excelente fluxo do metal de adição resulta em juntas brasadas livres de vazios e inclusões. Isso cria uma ligação final com integridade e resistência excecionalmente altas, muitas vezes igualando as propriedades dos próprios metais base.

Controlo do Processo e Qualidade da Peça

A brasagem a vácuo não se trata apenas do ambiente; trata-se também do controlo térmico preciso que oferece ao longo de todo o ciclo. Este controlo tem um impacto direto na qualidade final da peça.

Controlo Uniforme da Temperatura

O forno aquece todo o conjunto lenta e uniformemente. Isso garante que todas as partes do componente, independentemente da espessura ou complexidade, atinjam a temperatura de brasagem ao mesmo tempo, prevenindo distorções e garantindo uma junta consistente.

Tensão Interna Reduzida

Ciclos de aquecimento e arrefecimento lentos e controlados são uma característica distintiva do processo a vácuo. Este tratamento térmico suave minimiza as tensões residuais que podem ser introduzidas por métodos de aquecimento rápidos e localizados, melhorando as propriedades mecânicas e térmicas gerais do conjunto acabado.

Peças Brilhantes e Acabadas

Os componentes emergem de um forno a vácuo brilhantes e limpos, sem oxidação ou descoloração. Isso muitas vezes elimina a necessidade de operações de limpeza pós-brasagem, economizando tempo e custo.

Compreendendo as Compensações

Nenhum processo é perfeito para todas as aplicações. Embora a brasagem a vácuo ofereça qualidade suprema, a brasagem por indução proporciona velocidade.

As principais desvantagens da brasagem a vácuo são o tempo de ciclo e o custo. O aquecimento e arrefecimento lentos, combinados com o tempo necessário para criar o vácuo, resultam em ciclos mais longos em comparação com a indução. O equipamento também é mais complexo e caro.

A brasagem por indução, por outro lado, é extremamente rápida. A sua capacidade de aquecer uma área localizada em segundos é a sua principal vantagem. No entanto, essa velocidade pode introduzir tensão térmica, e é menos adequada para montagens complexas ou para unir materiais numa única operação sem tensões.

Eficiência e Capacidades Avançadas

Para requisitos de engenharia complexos, a brasagem a vácuo oferece capacidades que outros processos não conseguem igualar facilmente.

Combinação de Tratamento Térmico e Brasagem

O ambiente controlado do forno permite que outros processos térmicos, como endurecimento, recozimento ou envelhecimento, sejam realizados no mesmo ciclo da brasagem. Isso consolida as etapas de fabricação, melhora a eficiência e garante propriedades consistentes do material.

Ideal para Geometrias Complexas

O aquecimento uniforme da brasagem a vácuo torna-o o método ideal para unir montagens intrincadas de vários componentes ou peças com canais internos. Garante que todo o conjunto seja unido perfeitamente sem superaquecer ou danificar áreas sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de brasagem correto depende inteiramente das prioridades do seu projeto.

- Se o seu foco principal é a produção rápida e de alto volume de juntas simples e repetíveis: A brasagem por indução é uma escolha excelente e altamente eficiente.

- Se o seu foco principal é a máxima integridade da junta, limpeza e resistência para componentes críticos: A brasagem a vácuo é o método definitivo e superior.

- Se o seu foco principal é o processamento de montagens complexas ou materiais sensíveis à tensão térmica: O aquecimento controlado e uniforme da brasagem a vácuo é essencial para o sucesso.

Em última análise, escolher o processo certo é alinhar as capacidades do método com os seus requisitos específicos de engenharia e qualidade.

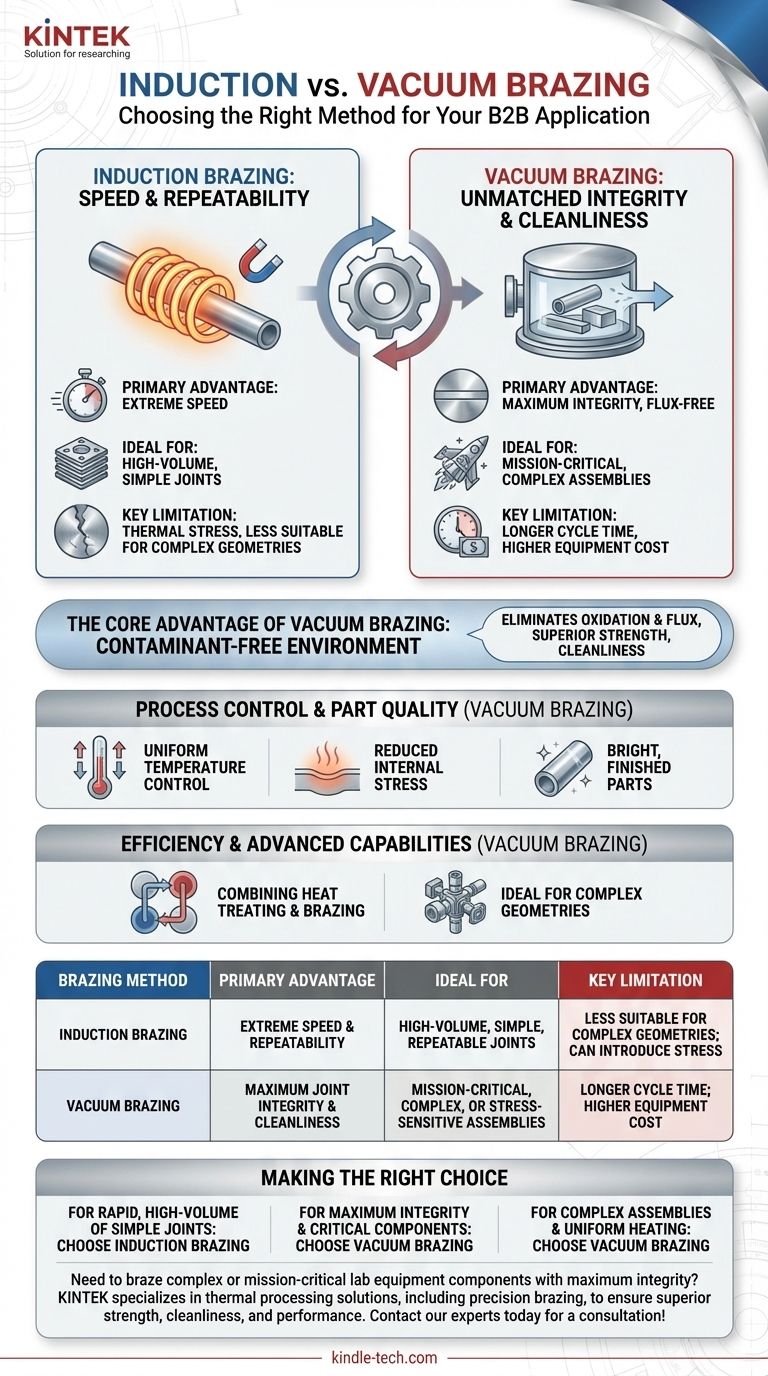

Tabela Resumo:

| Método de Brasagem | Vantagem Principal | Ideal Para | Limitação Chave |

|---|---|---|---|

| Brasagem por Indução | Velocidade extrema e repetibilidade | Juntas de alto volume, simples e repetíveis | Menos adequado para geometrias complexas; pode introduzir tensão |

| Brasagem a Vácuo | Máxima integridade e limpeza da junta | Montagens de missão crítica, complexas ou sensíveis à tensão | Tempo de ciclo mais longo; custo de equipamento mais elevado |

Precisa de brasar componentes complexos ou de missão crítica para equipamentos de laboratório com máxima integridade?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão. A nossa experiência em soluções de processamento térmico, incluindo brasagem, garante que os seus conjuntos atinjam força, limpeza e desempenho superiores. Vamos discutir como podemos atender às suas necessidades específicas de laboratório.

Contacte os nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais