Em sua essência, a corrente pulsada na Sinterização por Plasma de Faísca (SPS) é uma forma especializada de corrente contínua (CC) que é ligada e desligada em ciclos extremamente rápidos. Essa corrente é passada através de um molde condutor (tipicamente grafite) e do material em processamento, gerando calor intenso e rápido através da resistência elétrica (aquecimento Joule). Este método permite a consolidação de pós em um sólido denso em uma fração do tempo exigido por fornos convencionais.

O conceito central a ser compreendido é que pulsar a corrente não serve apenas para aquecer. Permite picos momentâneos de densidade de corrente extremamente alta, excedendo em muito o que uma corrente contínua poderia fornecer para a mesma potência média. Esses picos intensos podem criar efeitos físicos adicionais que aprimoram a sinterização além do que é possível apenas com calor simples.

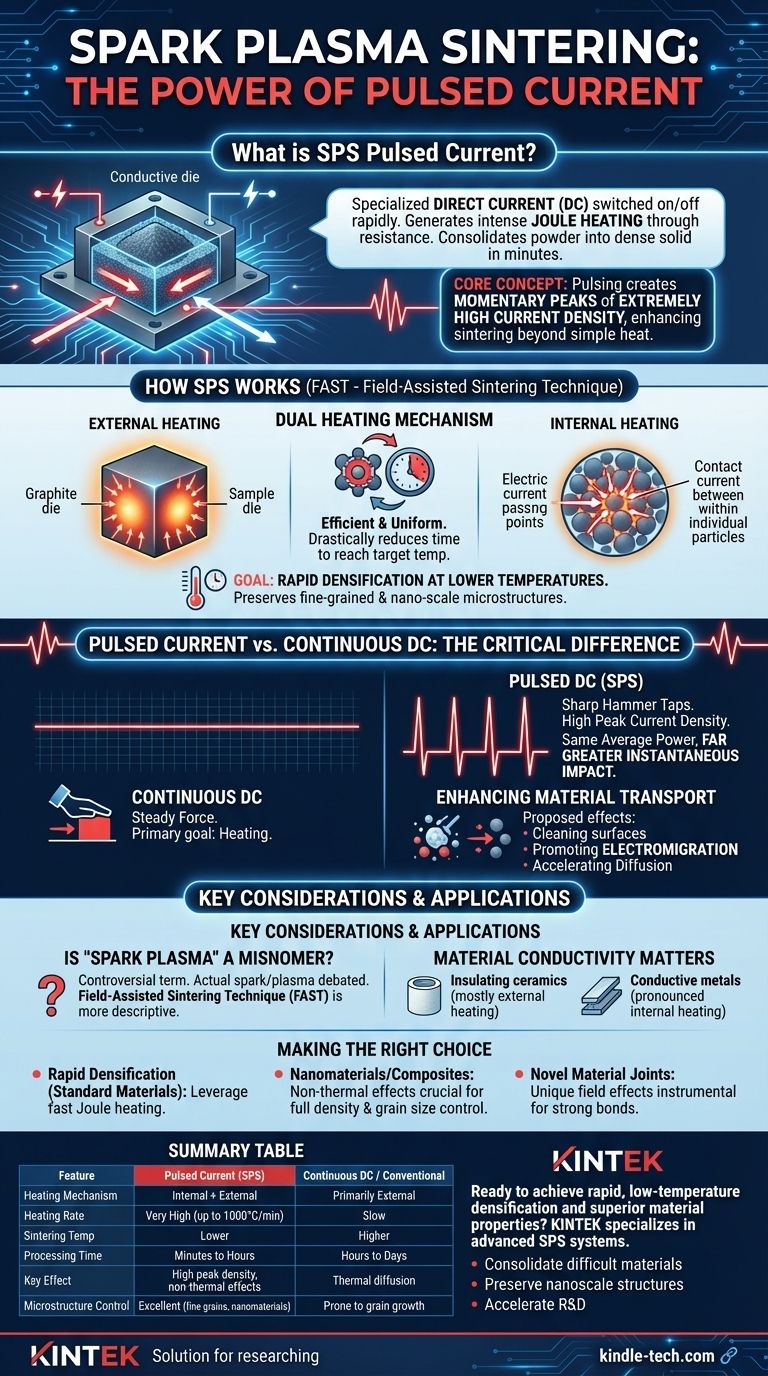

Como Funciona a Sinterização por Plasma de Faísca

A Sinterização por Plasma de Faísca, mais conhecida como Técnica de Sinterização Assistida por Campo (FAST), é um processo revolucionário de metalurgia do pó. Ela alavanca uma corrente elétrica para alcançar a densificação, distanciando-se significativamente dos métodos tradicionais baseados em fornos.

O Papel da Corrente Elétrica

O princípio fundamental é o Aquecimento Joule. Uma corrente elétrica é passada por todo o conjunto de sinterização, incluindo o molde condutor e, se a própria amostra for condutora, as partículas de pó. A resistência elétrica inerente a esses componentes faz com que aqueçam muito rapidamente.

O Mecanismo de Aquecimento Duplo

Este processo cria um ambiente de aquecimento único. A amostra é aquecida externamente pelo molde de grafite quente e internamente à medida que a corrente passa pelos pontos de contato entre as partículas de pó. Este aquecimento de modo duplo é incrivelmente eficiente e uniforme, reduzindo drasticamente o tempo necessário para atingir a temperatura de sinterização alvo.

O Objetivo: Densificação Rápida em Temperaturas Mais Baixas

A combinação de altas taxas de aquecimento (até 1000°C/min), pressão aplicada e efeitos elétricos permite que os materiais se tornem densos em temperaturas várias centenas de graus mais baixas do que na sinterização convencional. Isso ajuda a preservar microestruturas de grão fino ou escala nanométrica, resultando em materiais com propriedades superiores.

Corrente Pulsada vs. CC Contínua: A Diferença Crítica

Embora uma corrente CC contínua possa atingir o objetivo principal de aquecimento, o uso de uma corrente CC pulsada introduz outra camada de influência sobre o material.

Definindo Corrente Pulsada

Imagine um interruptor de luz sendo acionado e desligado milhares de vezes por segundo. Uma corrente pulsada opera de forma semelhante, com períodos distintos de "ligado" e "desligado". Um padrão comum, por exemplo, pode ser 12 pulsos ligados, seguidos por 2 pulsos desligados.

O Poder do Pico

Este é o conceito mais crítico. Para fornecer a mesma energia total que uma corrente CC contínua, uma corrente pulsada deve ter uma amplitude significativamente maior durante sua fase "ligada".

Pense nisso como aplicar força: um empurrão constante (CC contínua) pode ser igualado em energia total por uma série de batidas de martelo nítidas (CC pulsada). Embora a força média seja a mesma, o impacto instantâneo do martelo é muito maior. Essa alta densidade de corrente de pico é considerada responsável por efeitos benéficos adicionais.

Aprimorando o Transporte de Material

Acredita-se que esses picos de corrente momentâneos e de alta densidade aprimorem o processo de sinterização de maneiras que vão além do aquecimento simples. Os efeitos propostos incluem a limpeza de contaminantes das superfícies das partículas e a promoção da eletromigração, um fenômeno onde os átomos são impulsionados a se mover pelo fluxo de elétrons. Isso pode acelerar a difusão e a formação de pescoços entre as partículas, levando a uma densificação mais rápida e completa.

Compreendendo as Considerações Chave

Embora poderosos, os mecanismos da SPS são complexos, e é importante abordar o tópico com uma compreensão matizada.

"Plasma de Faísca" é um Nome Inadequado?

O termo "Sinterização por Plasma de Faísca" é um tanto controverso. A geração real de uma faísca ou plasma sustentado entre as partículas é muito debatida na comunidade científica. Muitos especialistas preferem o termo mais descritivo Técnica de Sinterização Assistida por Campo (FAST), pois reflete com precisão o papel universalmente aceito do campo elétrico e da corrente aplicados.

A Condutividade do Material Importa

A eficiência do aquecimento interno depende muito da condutividade elétrica do pó. Para cerâmicas eletricamente isolantes, o aquecimento é quase inteiramente externo, fornecido pelo molde de grafite quente. Para metais condutores e certas cerâmicas, o efeito de aquecimento interno é muito mais pronunciado.

Um Campo de Pesquisa Complexo e Ativo

A física precisa por trás dos efeitos aprimorados de sinterização das correntes pulsadas é incrivelmente complexa e continua sendo uma área ativa de pesquisa. Embora os resultados — densificação mais rápida em temperaturas mais baixas — sejam inegáveis, a contribuição exata de cada fenômeno proposto ainda está sendo mapeada completamente.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel da corrente pulsada ajuda você a alavancar todo o potencial da técnica SPS/FAST para sua aplicação específica.

- Se o seu foco principal é a densificação rápida de materiais padrão: Reconheça que a principal vantagem da SPS é seu rápido aquecimento Joule, que encurta drasticamente o tempo de processamento em comparação com um forno convencional.

- Se você está trabalhando com nanomateriais ou compósitos difíceis de sinterizar: Os efeitos não térmicos atribuídos à corrente pulsada de alta densidade podem ser cruciais para alcançar a densidade total, evitando o crescimento de grãos.

- Se você está desenvolvendo novas juntas de materiais (por exemplo, cerâmica-metal): Os efeitos únicos do campo elétrico na interface podem ser instrumentais na formação de ligações fortes e limpas que são difíceis de obter de outra forma.

Em última análise, entender a corrente pulsada permite que você trate a SPS não apenas como um forno mais rápido, mas como uma ferramenta sofisticada para projetar ativamente a microestrutura de um material usando um campo elétrico.

Tabela de Resumo:

| Característica | Corrente Pulsada na SPS | CC Contínua / Sinterização Convencional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule interno + aquecimento do molde externo | Principalmente radiação/convecção externa |

| Taxa de Aquecimento | Muito alta (até 1000°C/min) | Lenta |

| Temperatura de Sinterização | Mais baixa (em centenas de graus) | Mais alta |

| Tempo de Processamento | Minutos a horas | Horas a dias |

| Efeito Chave | Alta densidade de corrente de pico permite efeitos não térmicos (por exemplo, eletromigração) | Principalmente difusão térmica |

| Controle de Microestrutura | Excelente para preservar grãos finos e nanomateriais | Propensa ao crescimento de grãos |

Pronto para alcançar densificação rápida a baixa temperatura e propriedades de material superiores?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de Sinterização por Plasma de Faísca (SPS). Nossas soluções são projetadas para pesquisadores e engenheiros que trabalham com metais, cerâmicas, compósitos e nanomateriais e que necessitam de controle preciso sobre a microestrutura.

Nós ajudamos você a:

- Consolidar materiais difíceis de sinterizar com eficiência aprimorada.

- Preservar estruturas de grão em nanoescala sinterizando em temperaturas mais baixas.

- Acelerar sua P&D com tempos de processamento rápidos inigualáveis por fornos convencionais.

Desbloqueie todo o potencial da Sinterização Assistida por Campo para o seu laboratório. Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação específica e como nossa tecnologia SPS pode impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais