Sim, o alumínio pode ser sinterizado, mas o processo é significativamente mais desafiador do que para materiais como ferro ou cobre. O sucesso depende da superação da tenaz camada de óxido que se forma naturalmente na superfície das partículas de pó de alumínio, que atua como uma barreira para a ligação metálica necessária para uma sinterização bem-sucedida.

Embora tecnicamente possível, a sinterização do alumínio é um processo especializado que requer técnicas avançadas para romper sua persistente camada de óxido. Para muitas aplicações, métodos de fabricação tradicionais como fundição ou usinagem permanecem mais práticos e econômicos.

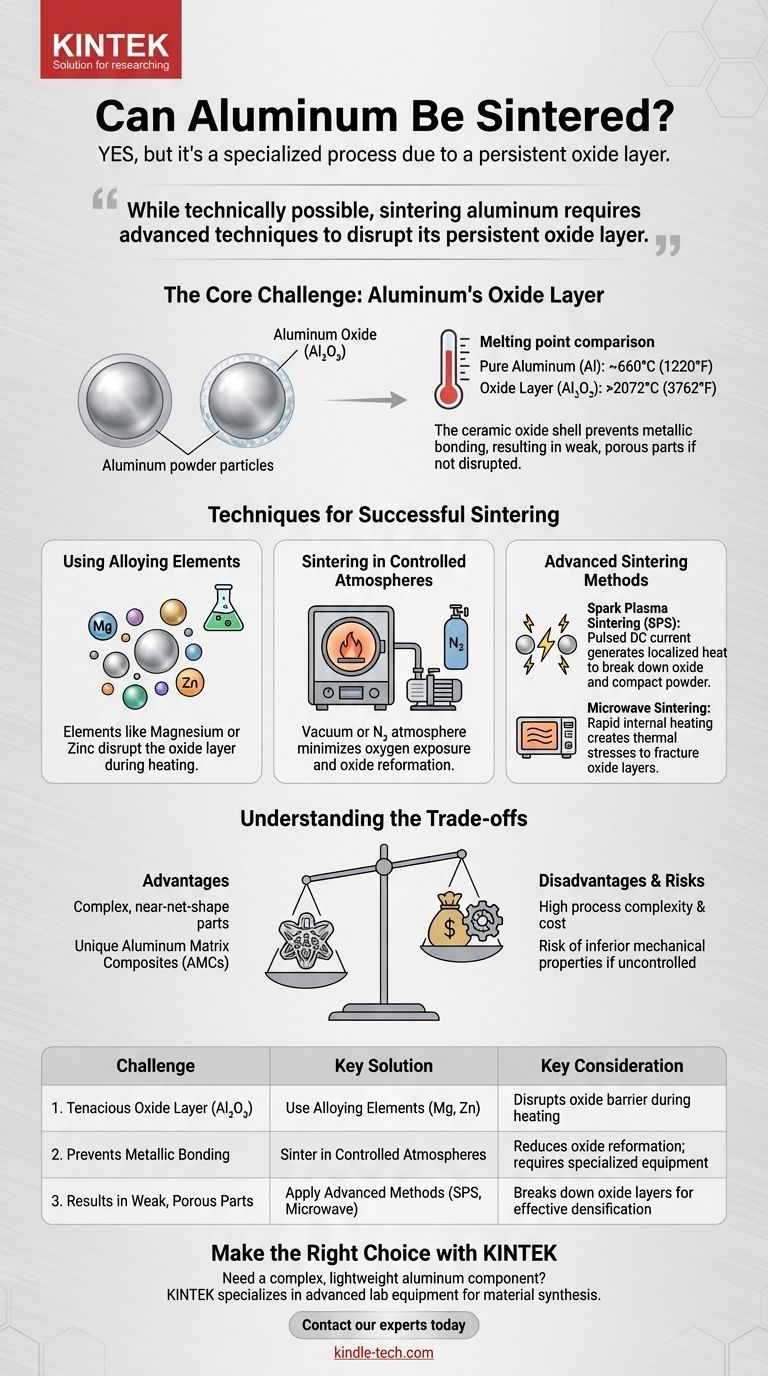

O Desafio Central: A Camada de Óxido do Alumínio

Para entender por que a sinterização do alumínio é difícil, você deve primeiro entender o comportamento do material em nível microscópico. O principal obstáculo não é o alumínio em si, mas a casca cerâmica que envolve cada partícula de pó.

O Que é a Camada de Óxido?

O alumínio é altamente reativo com o oxigênio. Quando exposto ao ar, ele forma instantaneamente uma camada muito fina, dura e quimicamente estável de óxido de alumínio (Al₂O₃), também conhecida como alumina.

Esta camada de óxido é autossuperpassivante, o que significa que protege o alumínio subjacente contra oxidação adicional, razão pela qual as peças de alumínio são tão resistentes à corrosão.

Por Que Ela Impede a Sinterização

O problema central é a grande diferença nos pontos de fusão. O alumínio puro derrete a aproximadamente 660°C (1220°F), enquanto sua camada de óxido, Al₂O₃, derrete a mais de 2072°C (3762°F).

Durante um processo de sinterização convencional, a temperatura do forno é elevada o suficiente para causar difusão atômica entre as partículas de metal, fundindo-as. No caso do alumínio, a temperatura necessária para sinterizar o metal é muito baixa para decompor as cascas de óxido cerâmico de alta temperatura circundantes. As partículas permanecem isoladas umas das outras.

O Impacto nas Propriedades Mecânicas

Se essa barreira de óxido não for removida ou perturbada adequadamente, a peça resultante será uma coleção fracamente ligada de partículas de pó, em vez de um componente metálico sólido. Isso leva a alta porosidade, baixa resistência mecânica e fragilidade, tornando a peça não confiável para a maioria das aplicações de engenharia.

Técnicas para Sinterizar Alumínio com Sucesso

Os engenheiros desenvolveram várias estratégias especializadas para superar o desafio da camada de óxido. Esses métodos são essenciais para produzir componentes de alumínio sinterizado densos e fortes.

Uso de Elementos de Liga

Uma estratégia comum é misturar o pó de alumínio com elementos de liga específicos. Elementos como magnésio, zinco ou lítio podem ajudar a perturbar a camada de óxido durante o aquecimento, permitindo que as partículas de alumínio puro façam contato e se liguem.

Sinterização em Atmosferas Controladas

Realizar o processo de sinterização em um vácuo ou em uma atmosfera à base de nitrogênio minimiza o oxigênio disponível, o que pode ajudar a reduzir a reforma da camada de óxido durante o aquecimento. No entanto, isso não remove o óxido que já está presente no pó.

Métodos Avançados de Sinterização

Tecnologias mais novas e avançadas são frequentemente mais eficazes para o alumínio.

- Sinterização por Plasma de Faísca (SPS): Este método usa uma corrente CC pulsada para gerar plasma entre as partículas. Isso cria um calor intenso e localizado que pode quebrar fisicamente as camadas de óxido enquanto aplica pressão para compactar o pó, permitindo uma densificação rápida e eficaz.

- Sinterização por Micro-ondas: Esta técnica usa energia de micro-ondas para aquecer o material internamente. Este aquecimento rápido e volumétrico pode criar tensões térmicas que ajudam a fraturar as camadas de óxido, promovendo uma melhor ligação.

Entendendo as Compensações (Trade-offs)

Escolher sinterizar alumínio envolve equilibrar seus benefícios potenciais com complexidades e custos significativos do processo. Não é um método universalmente superior.

As Vantagens do Alumínio Sinterizado

Quando executada corretamente, a sinterização permite a criação de peças complexas, de formato quase final (near-net-shape) com desperdício mínimo de material, o que pode ser difícil ou caro de alcançar com usinagem.

Também abre a porta para a criação de compósitos de matriz de alumínio (AMCs) exclusivos, misturando pó de alumínio com reforços cerâmicos para obter propriedades específicas que não são possíveis com ligas padrão.

As Desvantagens e Riscos

A principal desvantagem é a complexidade e o custo do processo. O equipamento especializado e os ambientes controlados necessários para a sinterização bem-sucedida do alumínio são mais caros do que as configurações convencionais de metalurgia do pó.

Há também um risco significativo de produzir peças com propriedades mecânicas inferiores se o processo não for perfeitamente controlado. A densidade e a resistência finais podem ser altamente sensíveis à qualidade do pó, à pureza da atmosfera e aos perfis de temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar a sinterização para uma peça de alumínio deve ser impulsionada pela sua aplicação final e prioridades de projeto.

- Se seu foco principal é criar peças complexas, leves e de formato quase final, e o desempenho é crítico: A sinterização é um caminho viável, mas requer um investimento significativo em desenvolvimento de processos ou parceria com um fornecedor especializado.

- Se seu foco principal é resistência máxima, resistência à fadiga ou custo-benefício para geometrias simples: Métodos tradicionais como usinagem CNC a partir de tarugo, fundição sob pressão ou extrusão são quase sempre a escolha superior.

- Se seu foco principal é desenvolver materiais novos com propriedades exclusivas (por exemplo, AMCs): Técnicas avançadas de sinterização como a Sinterização por Plasma de Faísca são frequentemente o melhor ou único método disponível.

Compreender esses desafios e soluções fundamentais é a chave para determinar se a sinterização é o caminho de fabricação correto para sua aplicação específica.

Tabela de Resumo:

| Desafio | Solução Chave | Consideração Chave |

|---|---|---|

| Camada de Óxido Tenaz (Al₂O₃) | Usar Elementos de Liga (Mg, Zn) | Perturba a barreira de óxido durante o aquecimento |

| Impede a Ligação Metálica | Sinterizar em Atmosferas Controladas | Reduz a reforma do óxido; requer equipamento especializado |

| Resulta em Peças Fracas e Porosas | Aplicar Métodos Avançados (SPS, Micro-ondas) | Decompõe as camadas de óxido para densificação eficaz |

Precisa produzir um componente de alumínio complexo e leve? A sinterização do alumínio é um processo altamente especializado. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para síntese de materiais desafiadores. Nossa experiência pode ajudá-lo a navegar pelas complexidades da sinterização do alumínio para alcançar resultados de alto desempenho. Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir a solução certa para suas necessidades de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade