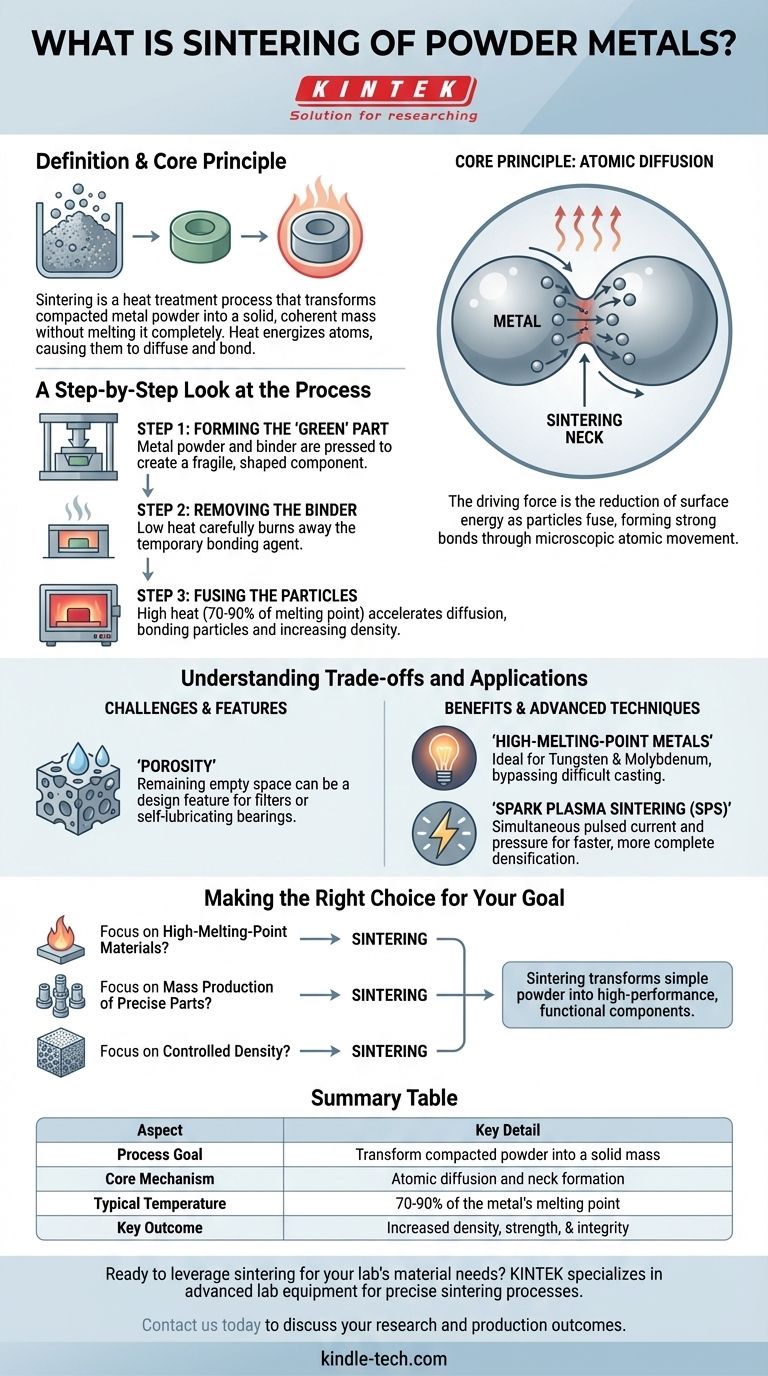

A sinterização é um processo de tratamento térmico que transforma um pó metálico compactado numa massa sólida e coerente sem o fundir completamente. Ao aquecer o material a uma temperatura abaixo do seu ponto de fusão, as partículas individuais do pó fundem-se, criando um componente forte e denso com propriedades mecânicas significativamente melhoradas.

O princípio central da sinterização é a difusão atómica. É uma forma de soldagem microscópica onde o calor energiza os átomos nas partículas metálicas, fazendo com que se movam através dos limites das partículas e se liguem, transformando fundamentalmente o pó solto numa peça robusta e projetada.

O Princípio Central: Por Que a Sinterização Funciona

Do Pó ao Sólido

O ponto de partida para a sinterização é uma peça "verde" — um componente frágil feito pela compressão de pó metálico numa forma desejada, muitas vezes com um aglutinante. Esta peça verde tem integridade mecânica, mas carece da resistência necessária para a maioria das aplicações. A sinterização é o passo crítico que fornece essa resistência.

A Força Motriz: Redução de Energia

Qualquer sistema na natureza procura o seu estado de energia mais baixo possível. Uma massa de pó fino tem uma enorme quantidade de área de superfície, o que representa um estado de alta energia.

O processo de sinterização reduz esta área de superfície total à medida que as partículas se fundem. Esta redução na energia superficial é a força motriz termodinâmica fundamental por trás de todo o processo.

O Mecanismo: Difusão Atómica

A sinterização funciona por difusão atómica. À medida que o pó compactado é aquecido, os átomos na superfície das partículas tornam-se altamente móveis.

Estes átomos energizados migram através dos pontos de contacto entre partículas adjacentes, formando pequenas ligações chamadas pescoços de sinterização. À medida que o processo continua, estes pescoços crescem, puxando as partículas para mais perto, reduzindo o espaço vazio (porosidade) e fundindo-as numa única peça sólida.

Uma Análise Passo a Passo do Processo

Passo 1: Formação da Peça "Verde"

Primeiro, uma mistura homogénea de pó metálico, e por vezes um agente de ligação temporário como cera ou um polímero, é prensada num molde. Este processo, conhecido como formação ou compactação, cria a forma e densidade iniciais do componente final.

Passo 2: Remoção do Aglutinante

A peça verde frágil é então cuidadosamente colocada num forno. Na fase inicial de aquecimento, a temperatura é elevada o suficiente para queimar ou evaporar o aglutinante que mantinha o pó unido. Isso deve ser feito com cuidado para evitar danos à peça.

Passo 3: Fusão das Partículas

Após a remoção do aglutinante, a temperatura do forno é aumentada até o ponto de sinterização, que é tipicamente 70-90% da temperatura de fusão do metal.

A esta temperatura, a difusão atómica acelera rapidamente. As partículas ligam-se nos seus pontos de contacto, a peça encolhe, a sua densidade aumenta e a sua resistência mecânica é desenvolvida.

Compreendendo as Vantagens e Aplicações

O Desafio da Porosidade

Embora a sinterização aumente drasticamente a densidade, raramente elimina todo o espaço vazio entre as partículas. O espaço vazio restante é conhecido como porosidade.

Isso pode ser uma desvantagem se for necessária a máxima resistência, mas também pode ser uma característica de design chave, usada para criar filtros ou rolamentos autolubrificantes que retêm óleo nos seus poros.

O Benefício para Metais com Alto Ponto de Fusão

A sinterização é especialmente valiosa para materiais com pontos de fusão extremamente altos, como tungsténio e molibdénio.

Fundir e moldar esses materiais é tecnicamente difícil e caro. A metalurgia do pó, com a sinterização como seu passo final, permite a criação de peças sólidas a partir desses materiais em temperaturas muito mais baixas.

Técnicas Avançadas: Sinterização por Plasma de Faísca (SPS)

Métodos modernos podem aprimorar o processo de sinterização. Na Sinterização por Plasma de Faísca (SPS), por exemplo, uma corrente elétrica pulsada e pressão mecânica são aplicadas simultaneamente.

A corrente ativa as superfícies das partículas e gera calor localizado intenso, enquanto a pressão auxilia na compactação. Isso resulta numa densificação muito mais rápida e completa em comparação com o aquecimento tradicional em forno.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a sinterização depende inteiramente do seu material, design e requisitos de desempenho.

- Se o seu foco principal são materiais com alto ponto de fusão: A sinterização é uma escolha ideal, pois evita as temperaturas extremas e os desafios associados à fusão e fundição tradicionais.

- Se o seu foco principal é a produção em massa de peças pequenas e precisas: O processo de metalurgia do pó, culminando na sinterização, oferece excelente repetibilidade, capacidade de formas complexas e desperdício mínimo de material.

- Se o seu foco principal é a densidade controlada: A sinterização oferece uma capacidade única de projetar um nível específico de porosidade num componente para aplicações como filtros ou rolamentos.

Em última análise, a sinterização é um poderoso processo de fabricação que transforma pó simples em componentes funcionais de alto desempenho.

Tabela Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Objetivo do Processo | Transformar pó metálico compactado numa massa sólida e coerente |

| Mecanismo Central | Difusão atómica e formação de pescoços entre as partículas |

| Temperatura Típica | 70-90% do ponto de fusão do metal |

| Resultado Chave | Aumento da densidade, resistência e integridade estrutural |

| Aplicações Comuns | Peças de alto ponto de fusão (tungsténio, molibdénio), filtros, rolamentos, componentes produzidos em massa |

Pronto para aproveitar a sinterização para as necessidades de material do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados necessários para processos de sinterização precisos. Quer esteja a desenvolver novos materiais com altos pontos de fusão ou a produzir em massa componentes precisos, as nossas soluções garantem precisão, eficiência e repetibilidade.

Contacte-nos hoje para discutir como a nossa experiência em sinterização e equipamentos fiáveis podem melhorar os seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Como o sistema de aquecimento por resistência do equipamento de prensagem a quente a vácuo melhora os resultados de moldagem das ligas CuCr50?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Qual o papel de um forno de prensagem a quente a vácuo na fabricação de Al-20% Si/Grafite? Alcançar Densidade Quase Teórica

- Qual é a função principal da pressão axial aplicada por um forno de sinterização de prensagem a quente a vácuo? Alcançar Alta Densidade

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza