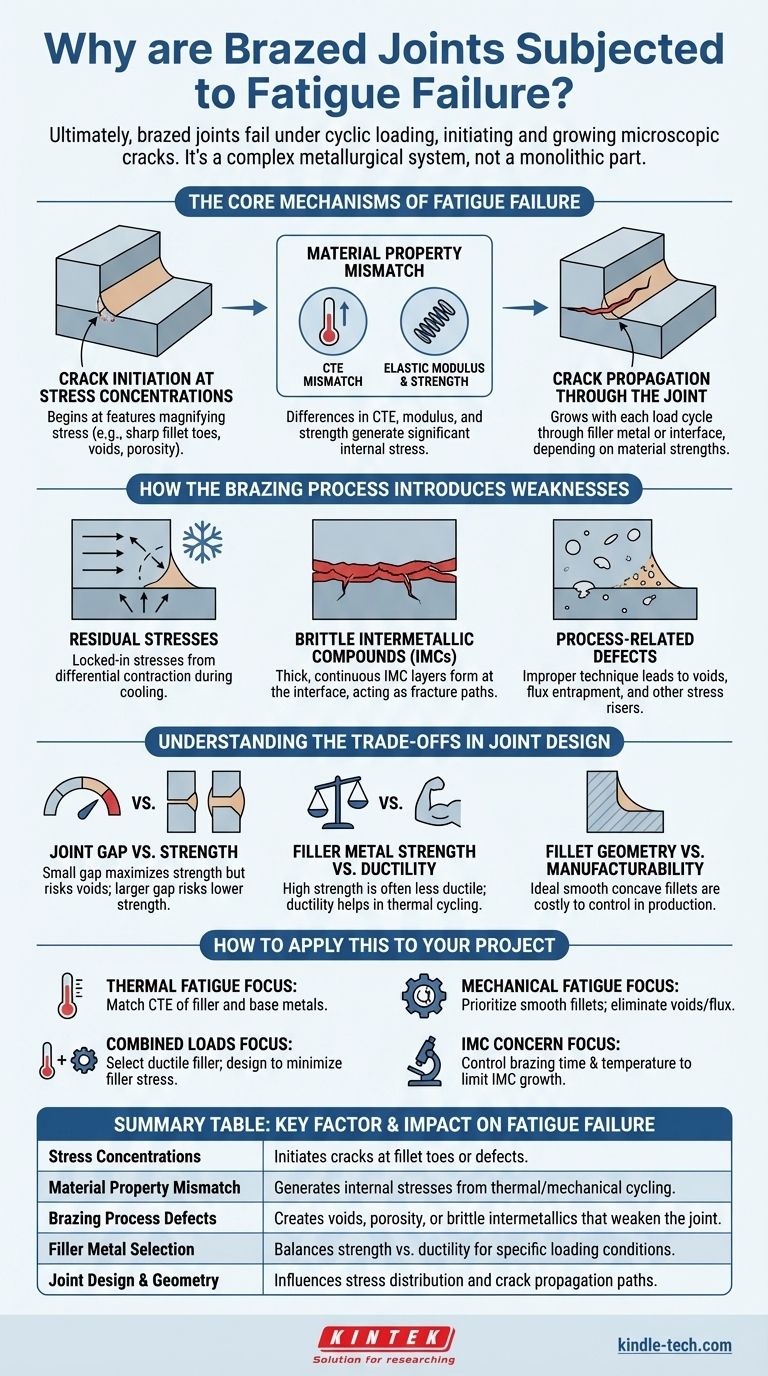

Em última análise, as juntas brasadas falham sob fadiga pela mesma razão fundamental que qualquer outra estrutura metálica: a aplicação repetida de tensão, conhecida como carregamento cíclico, inicia e aumenta fissuras microscópicas até que a junta não consiga mais suportar a carga. Essas falhas raramente são causadas por uma única falha, mas por uma combinação de fatores, incluindo concentrações de tensão na geometria da junta, incompatibilidades nas propriedades do material e defeitos introduzidos durante o próprio processo de brasagem.

A questão central é que uma junta brasada é um sistema metalúrgico, não uma peça monolítica. A falha por fadiga é impulsionada pelas interações complexas na interface entre dois metais base diferentes e um metal de adição, cada um com propriedades mecânicas e térmicas exclusivas.

Os Mecanismos Centrais da Falha por Fadiga

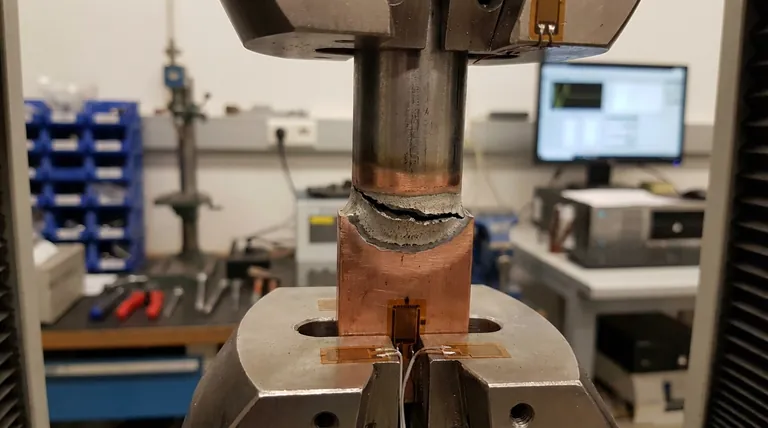

Uma falha por fadiga em uma junta brasada se desenrola em dois estágios: iniciação da fissura e propagação. Entender onde e por que essas fissuras começam é a chave para preveni-las.

Iniciação da Fissura em Concentrações de Tensão

Quase todas as fissuras de fadiga começam em uma concentração de tensão, que é uma característica geométrica que amplifica localmente a tensão aplicada. Em uma junta brasada, estas são inevitáveis.

O local de iniciação mais comum é a ponta do filete de brasagem, que é o ponto onde o metal de adição encontra a superfície do material base. Um filete agudo ou côncavo atua como um entalhe microscópico, concentrando a tensão da vibração ou da expansão térmica.

Outros locais de iniciação incluem defeitos internos como vazios, porosidade ou inclusões de fluxo. Estes atuam como entalhes internos, criando regiões de alta tensão no interior da junta onde as fissuras podem se formar facilmente.

O Papel da Incompatibilidade das Propriedades do Material

Uma junta brasada conecta pelo menos dois materiais — o(s) metal(is) base e a liga de adição. Suas propriedades nunca são idênticas, e essa incompatibilidade é um fator primário de fadiga.

A incompatibilidade mais crítica é frequentemente o Coeficiente de Expansão Térmica (CET). Quando a junta é aquecida e resfriada (ciclo térmico), os materiais com diferentes CETs se expandem e contraem em taxas diferentes. Isso gera tensão interna significativa, especialmente na interface, mesmo sem carga externa.

Diferenças no módulo de elasticidade e na resistência também contribuem. Um metal de adição mais flexível pode se deformar mais do que o metal base rígido, criando concentrações de deformação na interface que alimentam o processo de fadiga.

Propagação da Fissura Através da Junta

Uma vez que uma fissura se inicia, ela crescerá a cada ciclo de carga. O caminho que ela percorre depende das resistências relativas dos materiais envolvidos.

Uma fissura pode se propagar diretamente através do metal de adição, especialmente se o metal de adição for significativamente mais fraco ou mais frágil do que o metal base. Alternativamente, ela pode viajar ao longo da interface entre o metal de adição e o metal base se a ligação for ruim ou se compostos intermetálicos frágeis se formaram ali.

Como o Processo de Brasagem Pode Introduzir Fraquezas

A junta brasada ideal é perfeitamente uniforme, mas a realidade do processo de aquecimento e resfriamento introduz características inerentes que podem se tornar pontos fracos.

Tensões Residuais

À medida que a montagem brasada esfria da temperatura de brasagem, os diferentes materiais se contraem em taxas diferentes. Isso aprisiona tensão residual na junta. Essas tensões embutidas podem ser substanciais e reduzir a quantidade de tensão cíclica adicional que a junta pode suportar antes que uma fissura de fadiga se inicie.

Compostos Intermetálicos Frágeis (CIs)

Durante a brasagem, parte do metal base se dissolve no metal de adição líquido. Ao resfriar, isso pode formar novas camadas distintas de compostos intermetálicos (CIs) na interface.

Embora uma camada de CI fina e bem dispersa seja essencial para uma boa ligação metalúrgica, camadas de CI espessas ou contínuas são frequentemente extremamente frágeis. Estas atuam como um caminho de fratura pré-existente, reduzindo drasticamente a resistência da junta ao crescimento de fissuras de fadiga.

Defeitos Relacionados ao Processo

Técnicas de brasagem inadequadas são causa direta de defeitos propensos à fadiga. Metal de adição insuficiente cria vazios, enquanto a limpeza inadequada da junta pode levar ao aprisionamento de fluxo. Ambos atuam como concentradores de tensão internos significativos, fornecendo locais ideais para o início de fissuras de fadiga.

Compreendendo os Compromissos no Projeto da Junta

Projetar uma junta brasada resistente à fadiga envolve equilibrar fatores concorrentes. Não existe um único projeto "melhor", apenas o melhor projeto para uma aplicação específica.

Folga da Junta vs. Resistência

Uma folga de junta muito pequena pode maximizar a resistência da junta através da ação capilar, mas dificulta a saída de gás ou fluxo, aumentando o risco de vazios. Uma folga maior reduz esse risco, mas pode resultar em uma junta de menor resistência, o que pode ser um problema se o metal de adição for o "elo fraco" do sistema.

Resistência do Metal de Adição vs. Ductilidade

Um metal de adição de alta resistência pode parecer ideal, mas essas ligas são frequentemente menos dúcteis (mais frágeis). Um metal de adição mais dúctil pode acomodar melhor a deformação de incompatibilidades térmicas, deformando-se ligeiramente, o que pode melhorar a vida útil à fadiga em aplicações de ciclo térmico. No entanto, essa mesma ductilidade pode ser uma desvantagem sob altas cargas mecânicas.

Geometria do Filete vs. Fabricabilidade

Um filete grande, liso e côncavo é ideal para reduzir a concentração de tensão e melhorar a vida útil à fadiga. No entanto, alcançar essa geometria perfeita pode ser difícil e caro de controlar em um ambiente de produção, exigindo mais metal de adição e controle de processo preciso.

Como Aplicar Isso ao Seu Projeto

Sua estratégia de projeto deve ser guiada pelo tipo dominante de fadiga que a junta experimentará.

- Se seu foco principal for a resistência à fadiga térmica: Escolha uma combinação de metal de adição e metal base com Coeficientes de Expansão Térmica (CET) estritamente correspondentes.

- Se seu foco principal for a resistência à fadiga mecânica: Priorize um projeto de junta com filetes suaves e generosos e implemente controles de processo rigorosos para eliminar vazios internos e inclusões de fluxo.

- Se sua junta sofrerá cargas térmicas e mecânicas: Selecione um metal de adição dúctil que possa absorver deformações térmicas, ao mesmo tempo que projeta a geometria da junta (por exemplo, uma junta de topo) para minimizar a tensão suportada pelo próprio metal de adição.

- Se a fragilidade intermetálica for uma preocupação: Controle meticulosamente o tempo e a temperatura de brasagem para limitar o crescimento das camadas de CI na interface.

Ao entender que uma junta brasada é um sistema complexo, você pode ir além de simplesmente unir peças e começar a projetar conexões robustas e confiáveis que durem.

Tabela de Resumo:

| Fator Chave | Impacto na Falha por Fadiga |

|---|---|

| Concentrações de Tensão | Inicia fissuras nas pontas dos filetes ou defeitos |

| Incompatibilidade das Propriedades do Material (CET/Módulo) | Gera tensões internas devido ao ciclo térmico/mecânico |

| Defeitos do Processo de Brasagem | Cria vazios, porosidade ou intermetálicos frágeis que enfraquecem a junta |

| Seleção do Metal de Adição | Equilibra resistência vs. ductilidade para condições de carga específicas |

| Projeto e Geometria da Junta | Influencia a distribuição de tensão e os caminhos de propagação de fissuras |

Projete juntas brasadas resistentes à fadiga com confiança. Na KINTEK, nos especializamos em fornecer soluções avançadas de brasagem e equipamentos de laboratório para ajudá-lo a otimizar o projeto da junta, selecionar os materiais corretos e implementar controles de processo precisos. Se você está lidando com ciclos térmicos, cargas mecânicas ou combinações complexas de materiais, nossa experiência garante que suas conexões brasadas atendam aos mais altos padrões de durabilidade e desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de aplicação específicas com soluções personalizadas e equipamentos confiáveis.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é prensagem a quente a vácuo? Alcance Densidade e Pureza Máximas em Materiais Avançados

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Qual é o efeito de aumentar a pressão durante a sinterização por prensagem a quente? Otimizar Densidade, Tempo e Temperatura

- Que produtos são feitos por prensagem a quente? Obtenha Densidade e Desempenho Máximos para os Seus Componentes

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação