Em sua essência, a sinterização em eletrónica é um processo de fabricação que utiliza calor e pressão para transformar materiais em pó em um componente sólido e funcional sem derretê-los. Este método é crucial para a criação de muitas peças eletrónicas de alto desempenho, desde capacitores cerâmicos até interconexões condutoras, ligando partículas em nível microscópico para alcançar propriedades de material específicas.

A sinterização não é apenas uma forma de criar uma forma; é uma ferramenta da ciência dos materiais usada para projetar as características elétricas, térmicas e mecânicas precisas exigidas para componentes eletrónicos modernos, especialmente ao trabalhar com materiais que possuem pontos de fusão muito altos.

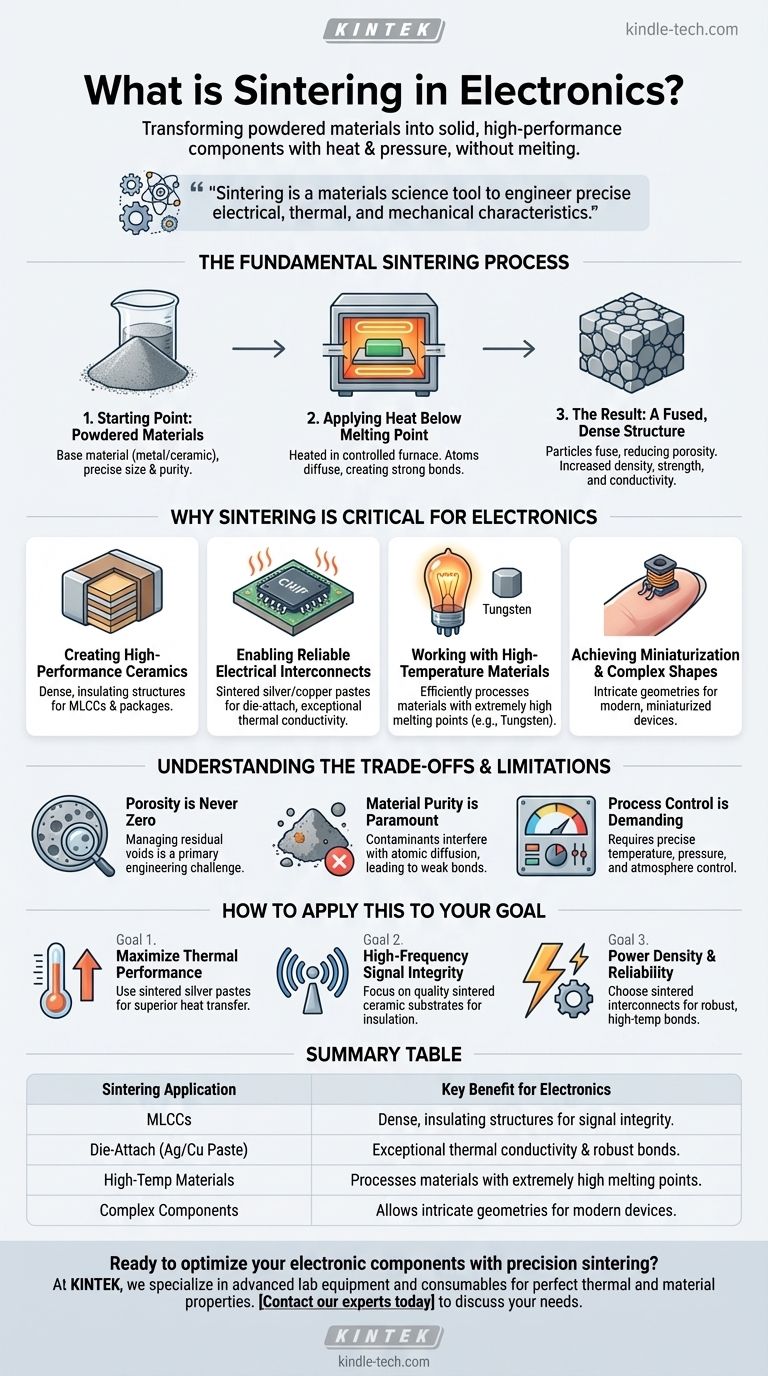

O Processo Fundamental de Sinterização

A sinterização é um tratamento térmico que altera fundamentalmente a estrutura de um material em pó. Ela preenche a lacuna entre uma coleção de partículas soltas e um objeto sólido e durável com propriedades projetadas.

O Ponto de Partida: Materiais em Pó

O processo começa com um material base na forma de pó. Isso pode ser um metal como prata ou cobre para aplicações condutoras, ou um material cerâmico para isoladores e substratos. O tamanho e a pureza precisos dessas partículas são críticos para o desempenho final do componente.

Aplicação de Calor Abaixo do Ponto de Fusão

O pó, muitas vezes pré-formado em uma forma desejada (chamada de peça 'verde'), é aquecido em um forno controlado. Criticamente, a temperatura é mantida abaixo do ponto de fusão do material. A energia térmica aplicada faz com que os átomos nos pontos de contato das partículas de pó se difundam, criando fortes ligações metalúrgicas.

O Resultado: Uma Estrutura Fundida e Densa

À medida que essas ligações se formam, as partículas se fundem e os espaços entre elas diminuem. Este processo reduz a porosidade do material, aumentando sua densidade, resistência e condutividade (tanto térmica quanto elétrica). O resultado final é um componente sólido com propriedades adaptadas para sua função eletrónica específica.

Por Que a Sinterização é Crítica para a Eletrónica

Embora o processo seja usado na indústria pesada, sua aplicação em eletrónica é de precisão. Ele permite a criação de componentes que seriam difíceis ou impossíveis de fabricar usando métodos tradicionais de fusão e fundição.

Criação de Cerâmicas de Alto Desempenho

Muitos componentes eletrónicos essenciais, como capacitores cerâmicos multicamadas (MLCCs), isoladores e encapsulamentos de circuitos integrados, são feitos de materiais cerâmicos. A sinterização é o método principal usado para formar essas peças, criando as estruturas densas e isolantes necessárias para sua função.

Habilitando Interconexões Elétricas Confiáveis

Em eletrónica de potência e microchips avançados, os componentes geram imenso calor. Pastas de prata ou cobre sinterizadas são usadas como materiais de fixação de chip (die-attach) para ligar um chip semicondutor ao seu substrato. A camada sinterizada resultante proporciona uma condutividade térmica excecional para dissipar o calor e uma ligação mecânica robusta que pode suportar altas temperaturas.

Trabalhando com Materiais de Alta Temperatura

A sinterização se destaca no processamento de materiais com pontos de fusão extremamente altos, como tungsténio ou molibdénio, que são usados em aplicações como dissipadores de calor e válvulas de vácuo de alta potência. Derreter e fundir esses metais é intensivo em energia e difícil, tornando a sinterização uma alternativa mais eficiente e controlável.

Alcançando Miniaturização e Formas Complexas

O processo permite a criação de geometrias intrincadas e complexas que são essenciais para a eletrónica moderna e miniaturizada. Isso é particularmente valioso para a fabricação de componentes como núcleos de ferrite para indutores ou substratos de formato personalizado para circuitos de RF e micro-ondas.

Compreendendo as Vantagens e Limitações

Embora poderosa, a sinterização é um processo exigente com desafios específicos que os engenheiros devem gerenciar para garantir a confiabilidade do componente.

A Porosidade Nunca é Zero

Embora a sinterização densifique significativamente um material, raramente elimina todos os vazios. Gerenciar e minimizar essa porosidade residual é um desafio de engenharia primário, pois vazios excessivos podem degradar a resistência mecânica e a condutividade térmica ou elétrica.

A Pureza do Material é Fundamental

O processo é altamente sensível a impurezas no pó inicial. Contaminantes podem interferir no processo de difusão atómica, levando a ligações fracas e comprometendo o desempenho e a confiabilidade do componente final.

O Controle do Processo é Exigente

Alcançar resultados consistentes e repetíveis requer um controle extremamente preciso sobre a temperatura, pressão e condições atmosféricas dentro do forno. Pequenos desvios podem levar a variações significativas nas propriedades do produto final.

Como Aplicar Isso ao Seu Objetivo

Seu interesse específico em sinterização depende da característica de desempenho que você está tentando otimizar em seu projeto eletrónico.

- Se o seu foco principal é o desempenho térmico máximo: Procure pastas de prata sinterizadas para aplicações de fixação de chip, pois elas oferecem transferência de calor superior para longe dos componentes ativos.

- Se o seu foco principal é a integridade do sinal de alta frequência: Reconheça que a qualidade dos substratos e encapsulamentos cerâmicos sinterizados impacta diretamente o isolamento elétrico e a perda de sinal.

- Se o seu foco principal é a densidade de potência e a confiabilidade: Entenda que as interconexões sinterizadas fornecem as ligações robustas e de alta temperatura necessárias para que os módulos de potência modernos funcionem sem falhas.

Em última análise, compreender a sinterização revela a ciência dos materiais oculta que sustenta o desempenho e a confiabilidade dos dispositivos eletrónicos mais críticos.

Tabela Resumo:

| Aplicação de Sinterização | Benefício Chave para a Eletrónica |

|---|---|

| Capacitores Cerâmicos Multicamadas (MLCCs) | Cria estruturas densas e isolantes para integridade de sinal |

| Fixação de Chip (Pasta de Prata/Cobre) | Proporciona condutividade térmica excecional e ligações robustas |

| Materiais de Alta Temperatura (ex: Tungsténio) | Permite o processamento de materiais com pontos de fusão extremamente altos |

| Componentes Complexos e Miniaturizados | Permite geometrias intrincadas essenciais para dispositivos modernos |

Pronto para otimizar seus componentes eletrónicos com sinterização de precisão? Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis necessários para alcançar as propriedades térmicas e de material perfeitas para seus eletrónicos de alto desempenho. Quer esteja a desenvolver MLCCs, módulos de potência ou circuitos de RF, as nossas soluções suportam o controlo de processo exigente necessário para resultados fiáveis. Entre em contacto com os nossos especialistas hoje para discutir como podemos ajudá-lo a melhorar a fiabilidade e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo