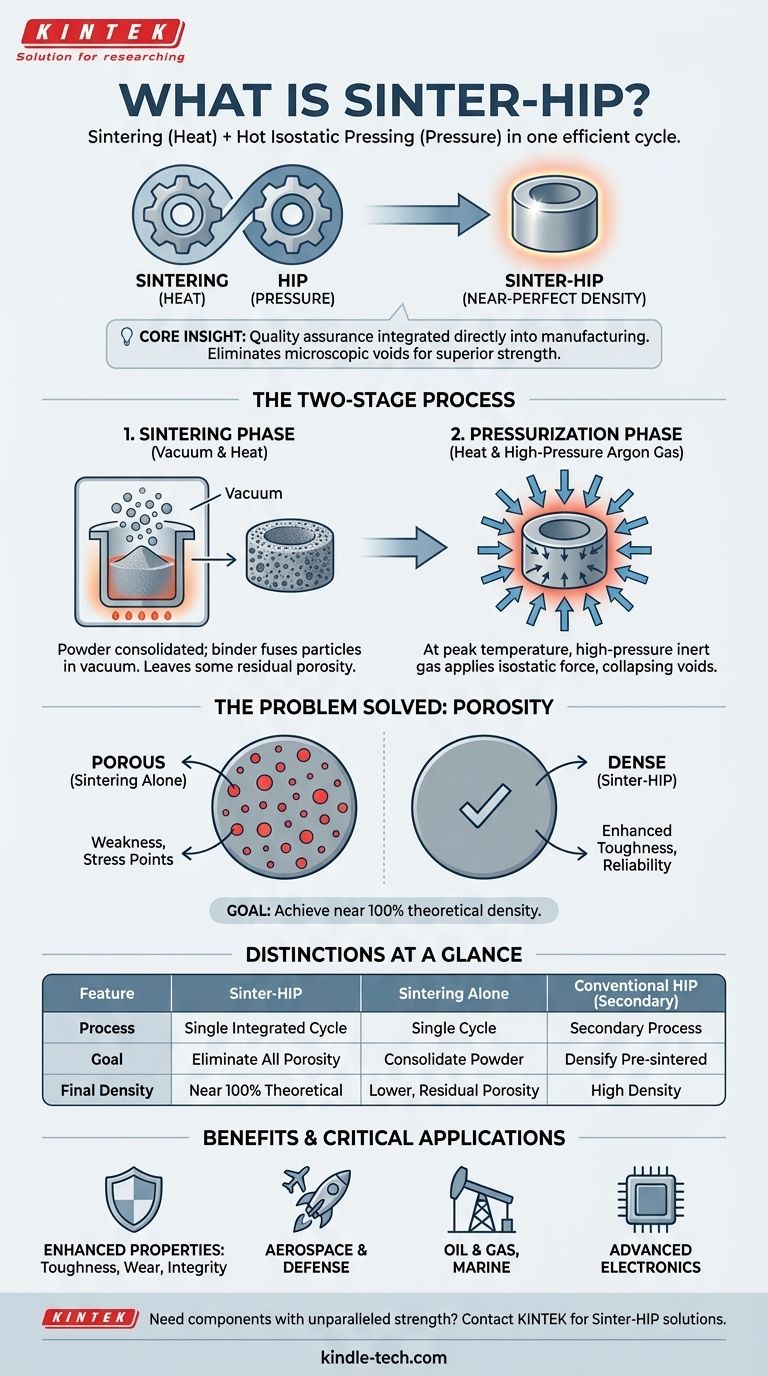

Em sua essência, Sinter-HIP é um processo de fabricação de alto desempenho que combina sinterização (calor) e prensagem isostática a quente (pressão) em um único e eficiente ciclo. Ele é projetado para consolidar materiais em pó, como carboneto cimentado ou cerâmica, em um componente sólido com praticamente zero porosidade interna. Isso resulta em um produto final o mais próximo possível de sua densidade teórica total, melhorando drasticamente suas propriedades mecânicas.

A percepção crucial é que o sinter-HIP não é apenas um método para formar uma peça; é um processo de garantia de qualidade integrado diretamente à fabricação. Ao aplicar gás uniforme e de alta pressão na temperatura máxima, ele elimina ativamente os vazios microscópicos que comprometem a resistência e a confiabilidade dos componentes feitos apenas por sinterização.

Como o Sinter-HIP Atinge Densidade Quase Perfeita

O processo sinter-HIP é uma sequência cuidadosamente orquestrada projetada para remover a porosidade em duas etapas dentro de um único ciclo de forno.

A Fase de Sinterização

Primeiro, o componente, formado a partir de um material em pó, passa por sinterização a vácuo. A peça é aquecida a uma alta temperatura em vácuo, fazendo com que os metais ligantes dentro do pó derretam e fundam as partículas do material primário (como carboneto).

A Fase de Pressurização

No final da fase de sinterização, enquanto o componente ainda está na temperatura máxima, o processo muda. O vácuo é substituído por um gás inerte de alta pressão — tipicamente argônio.

A Vantagem Isostática

Este gás exerce pressão isostática, o que significa que é aplicada uniformemente de todas as direções. Essa imensa e uniforme pressão efetivamente comprime o componente, fazendo com que o ligante fundido preencha quaisquer vazios microscópicos restantes e colapse quaisquer poros internos.

O Problema Central que o Sinter-HIP Resolve: Porosidade

O principal inimigo dos componentes de alto desempenho feitos de metais em pó é a porosidade. O Sinter-HIP é a solução definitiva para este problema.

O Impacto dos Vazios Internos

Porosidade refere-se aos pequenos espaços vazios ou vazios deixados entre as partículas em um material após ele ter sido compactado e sinterizado. Esses vazios atuam como concentradores de tensão e locais de iniciação de trincas.

Mesmo uma pequena quantidade de porosidade residual pode degradar severamente a tenacidade, resistência e resistência à corrosão de um componente. Para aplicações críticas, tais vazios são pontos de falha inaceitáveis.

O Objetivo da Densidade Total

O objetivo do sinter-HIP é alcançar um componente que esteja o mais próximo possível de 100% de sua densidade teórica. Isso significa criar um material sólido e homogêneo, sem defeitos internos, garantindo que suas propriedades sejam previsíveis e confiáveis.

Compreendendo as Trocas e Distinções

Sinter-HIP é uma tecnologia específica com vantagens claras, mas é importante distingui-la de processos relacionados.

Sinter-HIP vs. HIP Convencional

A Prensagem Isostática a Quente (HIP) convencional é frequentemente um processo secundário e separado realizado em uma peça já sinterizada em uma máquina diferente. O Sinter-HIP integra ambas as etapas em um único ciclo, tornando-o mais eficiente.

Além disso, o sinter-HIP geralmente opera em pressões de gás mais baixas do que um ciclo HIP autônomo, melhorando ainda mais a eficiência e o impacto ambiental.

Sinter-HIP vs. Apenas Sinterização

A sinterização a vácuo padrão pode consolidar eficazmente uma peça, mas muitas vezes deixa uma pequena quantidade de porosidade residual. A adição da fase de pressão isostática no sinter-HIP é o que elimina esses vazios finais, liberando o potencial máximo de desempenho do material.

Principais Benefícios e Aplicações

A eliminação da porosidade se traduz diretamente em componentes superiores usados nas indústrias mais exigentes do mundo.

Propriedades de Material Aprimoradas

Componentes que passaram pelo processo sinter-HIP exibem tenacidade, resistência ao desgaste e integridade estrutural geral significativamente melhoradas. Isso leva a uma vida útil mais longa e maior confiabilidade em condições extremas.

Indústrias Críticas

Devido à sua capacidade de produzir peças altamente confiáveis, o sinter-HIP é essencial em setores onde a falha de componentes não é uma opção. Isso inclui aeroespacial, defesa, petróleo e gás, marinha e eletrônicos avançados.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de consolidação térmica correto depende inteiramente dos requisitos de desempenho do componente final.

- Se o seu foco principal é o desempenho máximo e a confiabilidade: Sinter-HIP é a escolha definitiva para componentes críticos onde os defeitos internos devem ser eliminados para garantir a segurança e a longevidade.

- Se o seu foco principal é a eficiência de custos para peças não críticas: A sinterização a vácuo padrão pode ser suficiente se a aplicação puder tolerar uma pequena quantidade de porosidade residual.

- Se você está consolidando peças cerâmicas ou reparando defeitos de fundição: Um processo HIP autônomo e convencional é frequentemente a tecnologia mais apropriada para essas aplicações específicas.

Em última análise, escolher o sinter-HIP é um investimento na integridade do material, garantindo que seus componentes funcionem de forma previsível e confiável nas condições mais exigentes.

Tabela Resumo:

| Característica | Sinter-HIP | Sinterização Padrão | HIP Convencional |

|---|---|---|---|

| Processo | Ciclo único e integrado | Ciclo de sinterização único | Processo secundário, pós-sinterização |

| Objetivo Principal | Eliminar toda a porosidade interna | Consolidar pó em uma peça sólida | Densificar peças pré-sinterizadas ou fundições |

| Densidade Final | Densidade teórica próxima de 100% | Menor, com porosidade residual | Alta densidade |

| Vantagem Chave | Máximo desempenho e confiabilidade | Eficiência de custos para peças não críticas | Eficaz para aplicações específicas como cerâmica |

Precisa de componentes com resistência e confiabilidade inigualáveis?

A KINTEK é especializada em soluções avançadas de processamento térmico. Nossa experiência em equipamentos de laboratório e consumíveis pode ajudá-lo a integrar a tecnologia Sinter-HIP para produzir componentes críticos com densidade quase perfeita para os setores aeroespacial, de defesa e energia.

Entre em contato com nossos especialistas hoje para discutir como o Sinter-HIP pode aprimorar o desempenho do seu material e a longevidade do produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as principais funções de um forno de sinterização por prensagem a vácuo e quente? Produzir Pelotas Cerâmicas de Nitreto de Urânio de Alta Densidade

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6