Em essência, a deposição de plasma de polímeros é um processo baseado em vácuo que utiliza um gás energizado, ou plasma, para decompor uma molécula precursora (um monômero) e depositá-la sobre uma superfície como um filme polimérico ultrafino e altamente personalizado. Ao contrário da pintura ou imersão convencionais, esta técnica "cresce" a camada de polímero diretamente na peça, resultando em um revestimento com propriedades fundamentalmente diferentes e muitas vezes superiores.

O principal desafio com os revestimentos poliméricos tradicionais é alcançar uma adesão perfeita e um acabamento sem defeitos, especialmente em formas complexas ou materiais sensíveis. A deposição de plasma resolve isso construindo um filme polimérico do nível molecular para cima, criando uma camada excepcionalmente fina, uniforme e tenazmente ligada que é impossível de formar de outra forma.

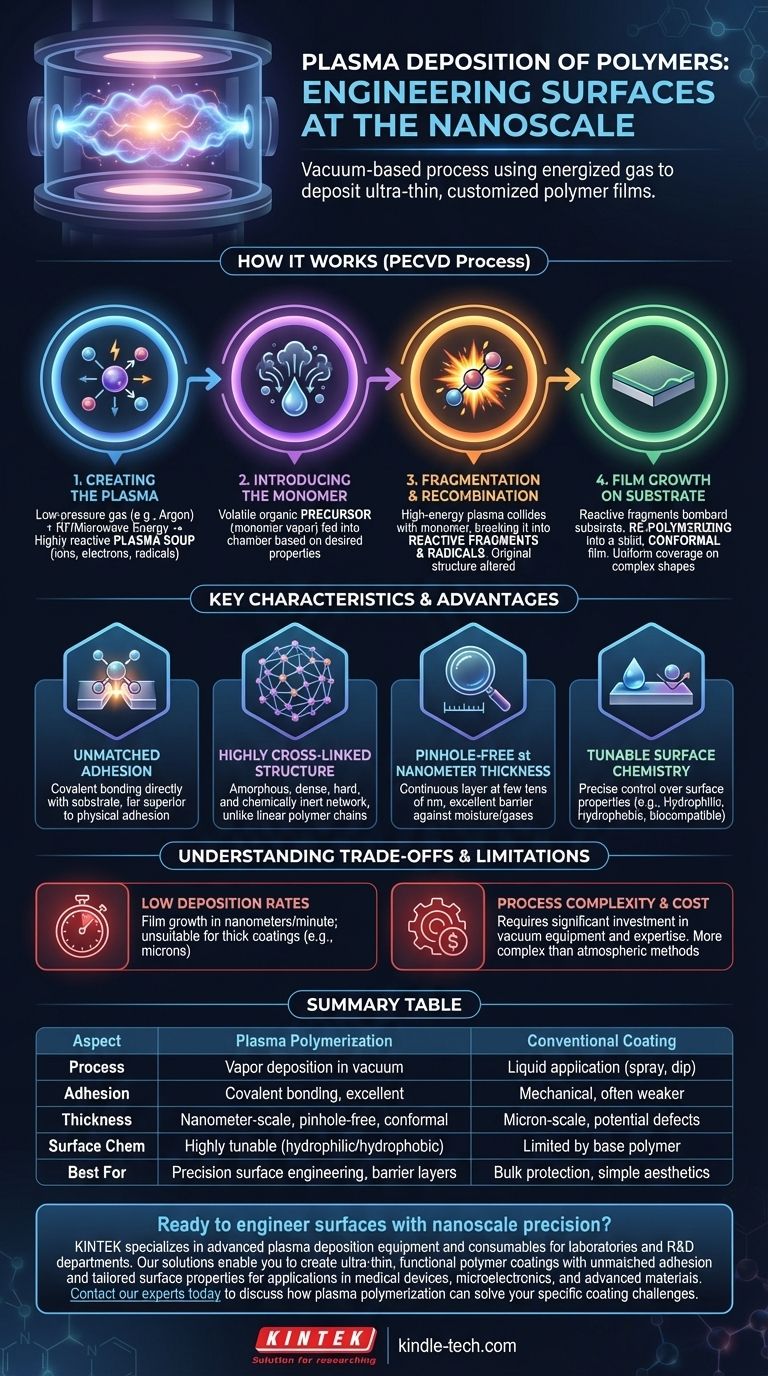

Como Funciona o Processo de Deposição de Plasma

Em sua essência, a deposição de plasma é uma forma de Deposição Química a Vapor Aprimorada por Plasma (PECVD) especificamente adaptada para criar filmes semelhantes a polímeros. Todo o processo ocorre dentro de uma câmara de vácuo controlada.

Passo 1: Criação do Plasma

Um gás de baixa pressão, tipicamente um gás inerte como o Argônio, é introduzido na câmara. Energia de Radiofrequência (RF) ou micro-ondas é então aplicada, removendo elétrons dos átomos do gás. Isso cria uma "sopa" altamente reativa de íons, elétrons, radicais livres e moléculas neutras conhecida como plasma, muitas vezes chamada de quarto estado da matéria.

Passo 2: Introdução do Monômero

Um precursor orgânico volátil, o monômero, é então alimentado na câmara como um vapor. Este monômero é escolhido com base nas propriedades químicas desejadas do revestimento final. Por exemplo, um monômero contendo flúor pode ser usado para criar uma superfície hidrofóbica (repelente à água).

Passo 3: Fragmentação e Recombinação

O plasma de alta energia colide com as moléculas do monômero, quebrando-as em fragmentos e radicais menores e altamente reativos. Este é o passo chave que distingue os polímeros de plasma dos convencionais; a estrutura original do monômero é fundamentalmente alterada.

Passo 4: Crescimento do Filme no Substrato

Esses fragmentos reativos bombardeiam o objeto alvo (o substrato), que foi colocado na câmara. Eles reagem tanto com a superfície do substrato quanto entre si, repolimerizando-se em um filme sólido. Este processo de "crescimento" garante que o revestimento seja conformal, o que significa que ele cobre uniformemente até mesmo geometrias complexas e tridimensionais.

Características Principais dos Polímeros de Plasma

A maneira única como os polímeros de plasma são formados lhes confere um conjunto distinto de propriedades não encontradas em suas contrapartes convencionais.

Adesão Inigualável

O ambiente inicial de plasma efetivamente "limpa" e ativa a superfície do substrato em nível molecular. À medida que o filme cresce, ele forma fortes ligações covalentes diretamente com o substrato, levando a uma adesão muito superior à dos revestimentos aplicados fisicamente.

Estrutura Altamente Reticulada

Ao contrário das longas cadeias lineares de um polímero típico como o polietileno, um polímero depositado por plasma é uma rede amorfa e altamente reticulada. Imagine uma teia emaranhada e tridimensional em vez de fios paralelos de espaguete. Essa estrutura torna os filmes muito densos, duros e quimicamente inertes.

Sem Poros em Espessura Nanométrica

Como o filme é construído a partir de uma fase de vapor, ele pode atingir uma camada completamente contínua e sem poros com espessuras de apenas algumas dezenas de nanômetros. Isso é crítico para aplicações como a criação de revestimentos de barreira contra umidade ou gases.

Química de Superfície Ajustável

Ao selecionar cuidadosamente o gás monômero e ajustar os parâmetros do processo, como potência e pressão, os engenheiros podem ajustar precisamente as propriedades da superfície final. É possível criar superfícies que são extremamente hidrofílicas (atraem água), hidrofóbicas (repelem água) ou que possuem grupos funcionais químicos específicos para ligação a proteínas ou células.

Compreendendo as Vantagens e Limitações

Embora poderosa, a deposição de plasma não é uma solução universal. Sua natureza única vem com vantagens e desvantagens específicas que a tornam inadequada para certas aplicações.

Baixas Taxas de Deposição

Este é um processo de precisão, não de volume. O crescimento do filme é medido em nanômetros por minuto, tornando-o impraticável para a criação de revestimentos espessos (por exemplo, vários micrômetros ou mais). É exclusivamente uma tecnologia de filme fino.

Complexidade e Custo do Processo

A deposição de plasma requer um investimento de capital significativo em câmaras de vácuo, fontes de energia e sistemas de controle. O processo é mais complexo de operar e escalar em comparação com métodos atmosféricos simples como pulverização ou imersão.

A Química do Filme Não é a Química do Monômero

É fundamental entender que o filme depositado não retém a estrutura química do monômero inicial. O plasma embaralha as moléculas. Por exemplo, depositar um filme a partir de um monômero de hexano não produz um filme de "polihexano", mas sim um filme de carbono amorfo hidrogenado (a-C:H) com uma relação C:H que depende das condições do processo. Isso pode ser um benefício para a criação de novos materiais, mas uma desvantagem se a preservação de uma química polimérica específica for necessária.

Quando Escolher a Polimerização por Plasma

Sua decisão de usar a deposição por plasma deve ser impulsionada por um objetivo específico de engenharia de superfície que os métodos convencionais não podem alcançar.

- Se seu foco principal é criar superfícies biocompatíveis avançadas: Use a deposição por plasma para adicionar precisamente grupos funcionais que promovem ou previnem a adesão celular para implantes médicos, biossensores ou materiais de cultura celular.

- Se seu foco principal é a proteção de barreira para componentes sensíveis: Este método é ideal para criar revestimentos hidrofóbicos ultrafinos e sem poros que protegem microeletrônicos ou ópticas da umidade sem adicionar volume.

- Se seu foco principal é modificar a energia da superfície para controle de fluidos: A deposição por plasma é inigualável para criar superfícies hidrofílicas ou hidrofóbicas altamente controladas para dispositivos microfluídicos, têxteis autolimpantes ou aplicações antiembaçantes.

- Se seu foco principal é um revestimento protetor simples e espesso: Este método não é a escolha certa; considere técnicas convencionais como pintura a pó, pintura ou e-coating, que são mais adequadas para deposição de material em massa.

Em última análise, a polimerização por plasma é uma ferramenta poderosa para projetar superfícies com propriedades ditadas por sua estrutura em nanoescala, não apenas por seu material em massa.

Tabela Resumo:

| Aspecto | Polimerização por Plasma | Revestimento Convencional |

|---|---|---|

| Processo | Deposição a vapor em câmara de vácuo | Aplicação líquida (pulverização, imersão) |

| Adesão | Ligação covalente, excelente | Mecânica, frequentemente mais fraca |

| Espessura & Uniformidade | Escala nanométrica, sem poros, conformal | Escala micrométrica, potencial para defeitos |

| Química da Superfície | Altamente ajustável (hidrofílica/hidrofóbica) | Limitada pela química do polímero base |

| Melhor Para | Engenharia de superfície de precisão, camadas de barreira | Proteção em massa, estética simples |

Pronto para projetar superfícies com precisão em nanoescala?

A KINTEK é especializada em equipamentos e consumíveis avançados para deposição de plasma para laboratórios e departamentos de P&D. Nossas soluções permitem que você crie revestimentos poliméricos ultrafinos e funcionais com adesão inigualável e propriedades de superfície personalizadas para aplicações em dispositivos médicos, microeletrônicos e materiais avançados.

Entre em contato com nossos especialistas hoje para discutir como a polimerização por plasma pode resolver seus desafios específicos de revestimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação