Em resumo, o tratamento térmico em atmosfera de nitrogénio é um processo onde uma peça metálica é aquecida e arrefecida dentro de um forno selado preenchido com gás nitrogénio. Esta atmosfera de nitrogénio atua como um escudo protetor, deslocando o oxigénio e a humidade do ar que, de outra forma, reagiriam com o metal quente. Isso previne alterações superficiais indesejáveis como a formação de carepa (oxidação) e a descarbonetação, garantindo que o produto final atende a padrões precisos de qualidade e desempenho.

O objetivo principal de usar uma atmosfera de nitrogénio é passar de um aquecimento "descontrolado" no ar para um aquecimento "controlado" num ambiente previsível. Este controlo é a chave para alcançar resultados consistentes e de alta qualidade, reduzindo defeitos e melhorando a eficiência de todo o processo de fabrico.

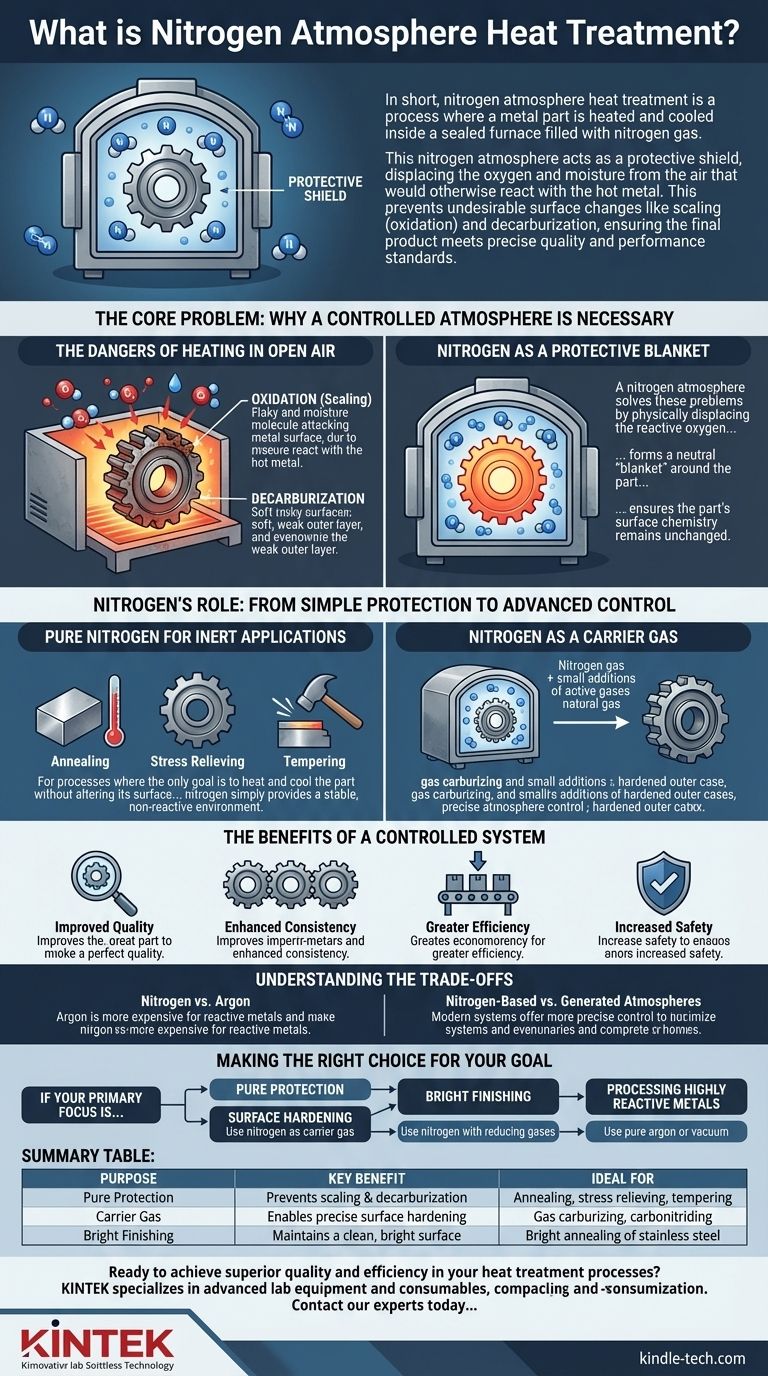

O Problema Central: Por que uma Atmosfera Controlada é Necessária

Para entender o valor de uma atmosfera de nitrogénio, é preciso primeiro entender os problemas que ocorrem ao aquecer aço em ar aberto. O metal, especialmente o aço, é altamente reativo a temperaturas elevadas.

Os Perigos do Aquecimento em Ar Aberto

Quando se aquece aço num forno normal que utiliza o ar ambiente, ocorrem duas reações químicas destrutivas na sua superfície.

Primeiro, a oxidação. O oxigénio no ar reage com o ferro, formando uma camada frágil e escamosa de óxido de ferro conhecida como carepa. Esta carepa deve ser removida posteriormente, o que adiciona custos e pode danificar o acabamento superficial e a precisão dimensional da peça.

Segundo, a descarbonetação. O carbono dentro do aço – um elemento crítico para a sua dureza e resistência – pode reagir com o oxigénio e ser extraído da superfície. Isso deixa uma camada externa macia e fraca que compromete severamente o desempenho de componentes como engrenagens, rolamentos e ferramentas.

Nitrogénio como um Manto Protetor

Uma atmosfera de nitrogénio resolve estes problemas deslocando fisicamente o oxigénio reativo. Como o nitrogénio é em grande parte inerte e não reage facilmente com o aço nas temperaturas típicas de tratamento térmico, ele forma um "manto" neutro em torno da peça.

Ao operar num forno selado purgado com pelo menos 99% de nitrogénio puro, remove-se efetivamente o oxigénio e a humidade da equação. Isso garante que a química da superfície da peça permaneça inalterada durante processos como recozimento, normalização ou alívio de tensões.

O Papel do Nitrogénio: Da Simples Proteção ao Controlo Avançado

Embora o nitrogénio puro seja excelente para proteção simples, a sua aplicação mais poderosa na fabricação moderna é como um gás base ou "portador" para atmosferas mais complexas e quimicamente ativas.

Nitrogénio Puro para Aplicações Inertes

Para processos onde o único objetivo é aquecer e arrefecer a peça sem alterar a sua superfície, uma atmosfera de nitrogénio puro é ideal. Isso inclui:

- Recozimento: Suavizar um metal para facilitar a usinagem.

- Alívio de Tensões: Reduzir tensões internas criadas durante a fabricação ou soldagem.

- Têmpera: Melhorar a tenacidade de uma peça previamente endurecida.

Nestes casos, o nitrogénio simplesmente fornece um ambiente estável e não reativo.

Nitrogénio como Gás Portador

Para processos projetados para alterar intencionalmente a superfície do aço, como o endurecimento superficial, o nitrogénio serve como gás portador. Outros gases "ativos" são precisamente dosados na corrente de nitrogénio para criar uma atmosfera específica e reativa.

Um excelente exemplo é a cementação gasosa. Aqui, uma pequena quantidade controlada de um gás rico em carbono (como gás natural ou propano) é adicionada à atmosfera de nitrogénio. O nitrogénio transporta este gás ativo para a superfície do aço, onde o carbono se difunde na peça para criar uma camada externa dura e resistente ao desgaste. Isso é comum para a produção de engrenagens e rolamentos de alto desempenho.

Os Benefícios de um Sistema Controlado

O uso de um sistema baseado em nitrogénio oferece vantagens significativas:

- Qualidade Melhorada: Elimina defeitos superficiais como carepa e descarbonetação, levando a taxas de qualificação mais altas.

- Consistência Aprimorada: O controlo automático de gás garante que cada peça em cada lote seja tratada de forma idêntica, proporcionando resultados repetíveis.

- Maior Eficiência: Reduz ou elimina a necessidade de etapas de limpeza pós-tratamento caras e demoradas.

- Maior Segurança: O nitrogénio é usado para purgar fornos de gases inflamáveis antes e depois dos ciclos de processamento, melhorando a segurança operacional.

Compreendendo as Compensações

Embora as atmosferas de nitrogénio ofereçam controlo superior, é importante entender o contexto e as alternativas.

Nitrogénio vs. Árgon

O árgon é outro gás inerte que pode ser usado para atmosferas protetoras. No entanto, o árgon é significativamente mais caro que o nitrogénio. O seu uso é tipicamente reservado para metais altamente reativos como titânio ou certos aços inoxidáveis especiais, que podem formar nitretos (uma reação com nitrogénio) a altas temperaturas. Para a grande maioria das aplicações de aço, o nitrogénio é a escolha muito mais económica.

Atmosferas Baseadas em Nitrogénio vs. Geradas

Tradicionalmente, os fornos usavam "geradores" para produzir uma atmosfera protetora pela combustão parcial de gás natural para criar uma mistura de nitrogénio, monóxido de carbono e hidrogénio.

- Atmosferas endotérmicas são ricas em gases redutores e usadas para cementação.

- Atmosferas exotérmicas são mais leves e usadas para recozimento brilhante.

Os sistemas modernos favorecem cada vez mais um fornecimento de nitrogénio puro combinado com adições sintéticas de outros gases. Esta abordagem "nitrogénio-metanol" ou "nitrogénio-gás natural" oferece um controlo muito mais preciso e repetível sobre o potencial químico da atmosfera do que um gerador tradicional pode fornecer.

O Custo do Controlo

A principal compensação é o investimento inicial. Um forno selado capaz de manter uma atmosfera controlada e os sistemas associados de fornecimento e controlo de gás são mais complexos e caros do que um forno simples de ar aberto. No entanto, este investimento é frequentemente recuperado rapidamente através da redução de taxas de sucata, eliminação de operações secundárias e maior valor de produção.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera correta depende inteiramente do material e do resultado desejado do processo de tratamento térmico.

- Se o seu foco principal é o simples alívio de tensões ou recozimento de aços carbono: Uma atmosfera de nitrogénio puro oferece excelente e económica proteção contra a oxidação.

- Se o seu foco principal é o endurecimento superficial como cementação ou carbonitretação: Use nitrogénio como gás portador com adições precisas de gases de hidrocarbonetos ativos e amónia para um controlo superior sobre a profundidade e dureza da camada.

- Se o seu foco principal é obter um acabamento "brilhante" no aço: Uma atmosfera à base de nitrogénio com pequenas e controladas adições de gases redutores como hidrogénio ou monóxido de carbono é necessária para evitar qualquer embotamento da superfície.

- Se o seu foco principal é o processamento de metais altamente reativos como o titânio: É necessária uma atmosfera de árgon puro ou um alto vácuo para evitar qualquer reação com o próprio gás protetor.

Em última análise, controlar a atmosfera do forno é fundamental para alcançar precisão e repetibilidade na metalurgia moderna.

Tabela Resumo:

| Propósito | Benefício Chave | Ideal Para |

|---|---|---|

| Proteção Pura | Previne a formação de carepa e descarbonetação | Recozimento, alívio de tensões, têmpera |

| Gás Portador | Permite endurecimento superficial preciso | Cementação gasosa, carbonitretação |

| Acabamento Brilhante | Mantém uma superfície limpa e brilhante | Recozimento brilhante de aço inoxidável |

Pronto para alcançar qualidade e eficiência superiores nos seus processos de tratamento térmico?

A KINTEK é especializada em equipamentos e consumíveis avançados de laboratório, fornecendo os sistemas de forno precisos e a experiência necessária para implementar o tratamento térmico em atmosfera de nitrogénio. Quer esteja a processar aço carbono, aço inoxidável ou outras ligas, as nossas soluções ajudam-no a eliminar defeitos, melhorar a consistência e aumentar a sua produção.

Contacte os nossos especialistas hoje para discutir como podemos adaptar uma solução às suas necessidades específicas de laboratório e produção.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos