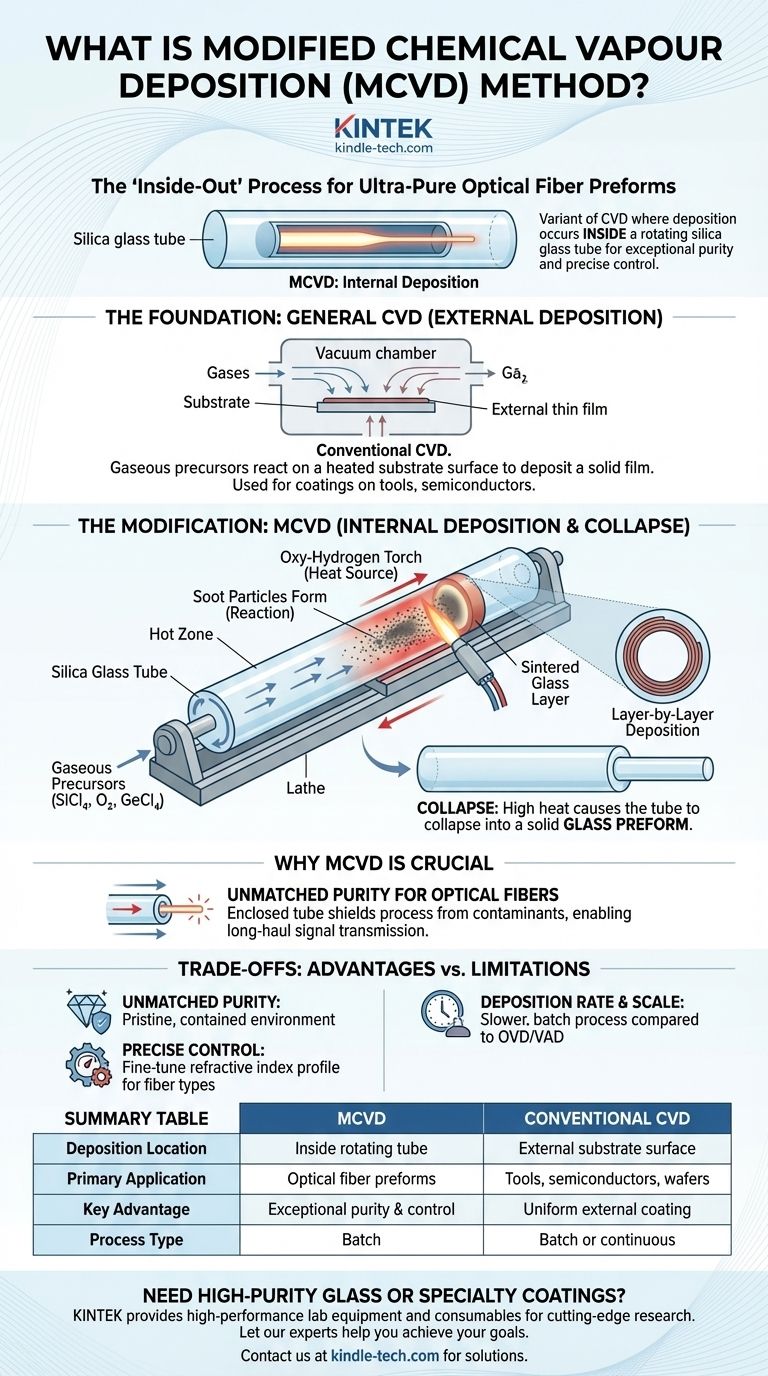

A Deposição Química de Vapor Modificada (MCVD) é um processo de fabricação altamente especializado usado para criar as pré-formas de vidro ultra-puras que são estiradas em fibras ópticas. É uma variante da Deposição Química de Vapor (CVD) onde a deposição de material ocorre dentro de um tubo de vidro de sílica rotativo, em vez de numa superfície externa. Esta abordagem "de dentro para fora" é a modificação chave, permitindo uma pureza excecional e um controlo preciso sobre a composição do material, o que é crítico para as telecomunicações modernas.

O conceito central a ser compreendido é que o MCVD transformou a fabricação ao mover a reação química para um ambiente contido e intocado. Essa única mudança — de revestir um objeto externamente para construir material internamente dentro de um tubo — foi o avanço que permitiu a criação de fibras ópticas de baixa perda, formando a espinha dorsal física da internet.

A Base: Compreendendo a CVD Geral

Para apreciar o que torna o MCVD único, devemos primeiro entender os princípios fundamentais da Deposição Química de Vapor (CVD) nos quais ele se baseia.

O que é Deposição Química de Vapor?

A Deposição Química de Vapor é um processo usado para aplicar uma fina camada sólida sobre um substrato (uma peça de trabalho). Ele consegue isso não pulverizando um líquido ou derretendo um sólido, mas através de uma reação química que ocorre em estado gasoso.

O Mecanismo Central

O processo ocorre em uma câmara de reação, frequentemente sob vácuo. Precursores químicos gasosos — moléculas voláteis contendo os átomos que se deseja depositar — são introduzidos na câmara. O substrato é aquecido, e quando os gases precursores entram em contato com essa superfície quente, eles reagem ou se decompõem, deixando para trás o material sólido desejado como uma fina camada ligada à superfície.

Aplicações Comuns

A CVD geral é uma ferramenta essencial em muitas indústrias. É usada para depositar revestimentos duros e resistentes à corrosão em ferramentas de corte, crescer filmes finos para semicondutores e eletrônicos, e criar camadas fotovoltaicas para células solares de filme fino.

A "Modificação": Como o MCVD Muda o Jogo

O MCVD pega os princípios da CVD e os adapta para uma aplicação muito específica e exigente: a fabricação do núcleo de uma fibra óptica.

Mudando da Deposição Externa para a Interna

Ao contrário da CVD convencional que reveste o exterior de um objeto, o MCVD deposita material na parede interna de um tubo de sílica de alta pureza. Este tubo é montado em um torno e girado continuamente para garantir a uniformidade.

O Processo MCVD Passo a Passo

-

Reação: Uma mistura precisa de precursores gasosos, tipicamente tetracloreto de silício (SiCl₄) e oxigênio (O₂), é passada pelo interior do tubo rotativo. Dopantes como tetracloreto de germânio (GeCl₄) são adicionados para controlar o índice de refração.

-

Deposição: Uma fonte de calor, geralmente uma tocha de oxi-hidrogênio, percorre o comprimento do tubo pelo lado de fora. O calor intenso cria uma zona quente localizada, fazendo com que os gases internos reajam e formem partículas microscópicas de vidro (fuligem).

-

Sinterização: Essas partículas de fuligem são depositadas na parede interna do tubo logo a jusante da zona quente em movimento. Conforme a tocha continua sua passagem, ela aquece essa camada de fuligem recém-depositada, fundindo-a ou sinterizando-a em uma camada de vidro sólida e transparente.

-

Colapso: Este processo é repetido dezenas ou até centenas de vezes, construindo camada após camada para criar a estrutura desejada do núcleo e do revestimento. Finalmente, o calor é aumentado significativamente, fazendo com que o tubo amolecido colapse para dentro sob tensão superficial em uma haste de vidro sólida conhecida como pré-forma.

Por que Este Método é Crucial para Fibras Ópticas

A pré-forma criada pelo MCVD é uma versão ampliada da fibra óptica final. A pureza excepcional alcançada pela condução da reação dentro de um tubo selado é o que permite que os sinais de luz viajem por quilômetros com perda mínima de sinal.

Compreendendo as Compensações

Nenhum processo é perfeito. O design específico do MCVD traz vantagens poderosas, mas também limitações inerentes.

Vantagem: Pureza Inigualável

O tubo fechado atua como sua própria câmara de reação intocada, protegendo o processo de deposição de contaminantes ambientais como poeira ou vapor d'água. Esta é a principal razão pela qual o MCVD produz vidro puro o suficiente para fibras ópticas de longa distância.

Vantagem: Controle Composicional Preciso

Ao ajustar minuciosamente a mistura de gases para cada passagem da tocha, os fabricantes podem criar um perfil de índice de refração altamente preciso. Esse controle é essencial para projetar diferentes tipos de fibras, como monomodo ou multimodo, para aplicações específicas.

Limitação: Taxa de Deposição e Escala

O MCVD é um processo em batelada e é relativamente lento em comparação com métodos alternativos desenvolvidos posteriormente, como a Deposição de Vapor Externa (OVD) e a Deposição Axial de Vapor (VAD). Esses outros métodos foram projetados para produzir pré-formas maiores a uma taxa mais rápida, mas frequentemente exigem uma etapa de sinterização separada.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre MCVD e outros métodos de deposição é impulsionada inteiramente pela pureza e estrutura exigidas do produto final.

- Se o seu foco principal é criar vidro ultra-puro para fibras ópticas ou componentes de laser especiais: O MCVD é a tecnologia de referência devido à sua pureza inigualável e controle preciso sobre o perfil do índice de refração.

- Se o seu foco principal é revestir um objeto 3D complexo como uma ferramenta ou uma bolacha semicondutora: Um processo CVD externo convencional é a escolha apropriada, pois é projetado para revestir uniformemente superfícies externas.

- Se o seu foco principal é a produção de alto volume de pré-formas de fibra óptica: Você pode investigar métodos alternativos como OVD ou VAD, que podem oferecer taxas de deposição mais altas para produção em massa.

Compreender a diferença fundamental entre deposição interna e externa é a chave para selecionar a ferramenta certa para o seu objetivo de ciência dos materiais.

Tabela Resumo:

| Característica | MCVD | CVD Convencional |

|---|---|---|

| Local de Deposição | Dentro de um tubo de sílica rotativo | Na superfície externa de um substrato |

| Aplicação Principal | Fabricação de pré-formas de fibra óptica ultra-puras | Revestimento de ferramentas, semicondutores e wafers |

| Vantagem Chave | Pureza excepcional e controle composicional preciso | Revestimento uniforme de formas externas 3D complexas |

| Tipo de Processo | Processo em batelada | Pode ser em batelada ou contínuo |

Precisa Desenvolver Vidro de Alta Pureza ou Revestimentos Especiais?

O controle preciso e a pureza inigualável do processo MCVD são críticos para materiais avançados. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alto desempenho necessários para pesquisa e desenvolvimento de ponta em campos como fibras ópticas e ciência dos materiais.

Deixe nossos especialistas ajudá-lo a alcançar seus objetivos. Entre em contato com nossa equipe hoje para discutir como nossas soluções podem apoiar suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Quais são as vantagens de um forno rotativo? Alcance Homogeneidade e Eficiência Superiores para Pós e Granulados

- Qual é o futuro do óleo de pirólise? Uma Chave para a Economia Circular e Combustíveis Renováveis

- Quão quente pode ficar uma superfície de metal sob o sol? A ciência surpreendente por trás do calor extremo

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho