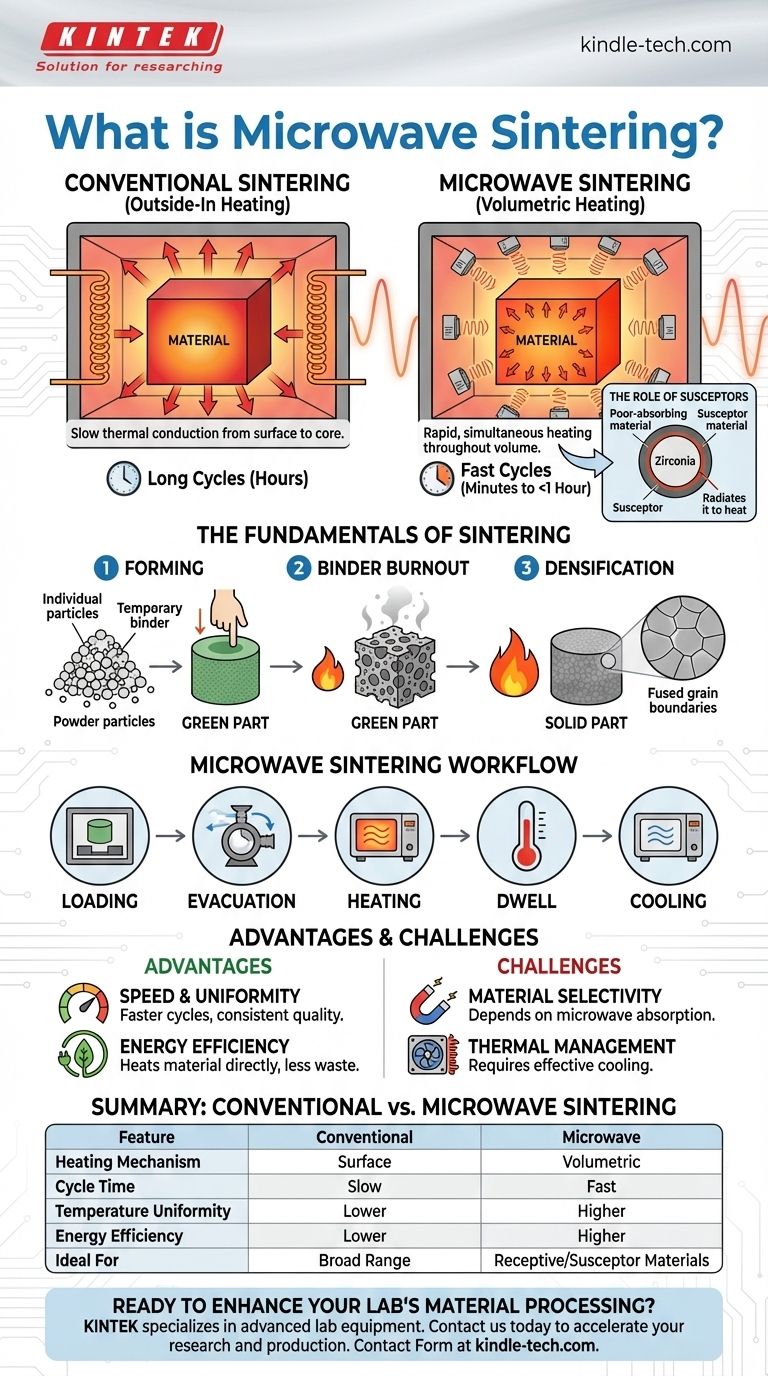

A sinterização por micro-ondas é um processo térmico avançado que utiliza energia de micro-ondas para aquecer e compactar um material em pó num objeto sólido e denso. Ao contrário de um forno convencional que aquece de fora para dentro, as micro-ondas geram calor diretamente dentro do próprio material, permitindo um processamento significativamente mais rápido e uniforme. Para materiais que não absorvem naturalmente a energia de micro-ondas, como certas cerâmicas como a zircónia, é utilizado um material "susceptor" secundário para absorver a energia e transferi-la como calor.

A diferença crucial entre a sinterização convencional e a por micro-ondas reside no mecanismo de aquecimento. Em vez de depender da lenta condução térmica da superfície de um material, a sinterização por micro-ondas proporciona um aquecimento volumétrico rápido a partir do interior, levando a ciclos mais rápidos e a uma densidade mais uniforme.

Os Fundamentos da Sinterização

Para compreender a sinterização por micro-ondas, é preciso primeiro compreender os princípios básicos da própria sinterização. É um processo fundamental na metalurgia do pó e nas cerâmicas técnicas.

O que é Sinterização?

A sinterização é o processo de formação de uma massa sólida de material através da aplicação de calor e, por vezes, pressão. Crucialmente, isto é feito sem derreter o material ao ponto de liquefação.

O objetivo é aquecer o pó a uma temperatura onde os átomos nas partículas individuais se tornem suficientemente móveis para difundir através dos limites, fundindo as partículas.

O Objetivo: Fundir Partículas

Imagine uma caixa de areia solta. A sinterização transforma isto numa peça sólida de arenito. Funciona reduzindo drasticamente os espaços porosos entre as partículas de pó.

Este processo é essencial para materiais com pontos de fusão extremamente elevados, como o tungsténio ou o molibdénio, que são difíceis ou impraticáveis de processar usando métodos de fundição tradicionais.

O Processo de Três Etapas

O processo geral de sinterização, seja convencional ou por micro-ondas, geralmente envolve três etapas principais:

- Formação: Uma mistura do pó primário e um agente de ligação temporário (como cera ou um polímero) é comprimida na forma desejada, muitas vezes chamada de "peça verde".

- Queima do Ligante: A peça verde é aquecida a uma temperatura suficientemente alta para queimar ou evaporar o agente de ligação temporário, deixando para trás uma estrutura frágil e porosa do pó primário.

- Densificação: A temperatura é elevada ainda mais, logo abaixo do ponto de fusão do material. Nesta fase, as partículas fundem-se, a estrutura encolhe e a peça torna-se densa e sólida.

Como a Sinterização por Micro-ondas Muda o Jogo

A sinterização por micro-ondas segue o mesmo objetivo fundamental que a sinterização convencional, mas revoluciona a etapa de aquecimento com um mecanismo de entrega de energia completamente diferente.

Do Aquecimento Superficial ao Aquecimento Volumétrico

Um forno convencional funciona por radiação e convecção, aquecendo primeiro a superfície da peça. Esse calor deve então conduzir lentamente o seu caminho até ao núcleo, criando um gradiente de temperatura entre o exterior e o interior.

Um forno de micro-ondas funciona acoplando um campo eletromagnético com a microestrutura do material. Esta interação gera calor simultaneamente em todo o volume da peça, garantindo um perfil de temperatura muito mais uniforme.

O Papel dos Susceptores

Nem todos os materiais interagem com as micro-ondas. Isto é conhecido como a sua recetividade às micro-ondas.

Para materiais como a zircónia monoclínica que são maus absorvedores de micro-ondas, é utilizado um susceptor. Um susceptor é um material que absorve fortemente a energia de micro-ondas e a converte em calor térmico, que é então transferido para o material alvo via radiação e condução.

O Fluxo de Trabalho da Sinterização por Micro-ondas

O processo dentro de um forno de micro-ondas é altamente controlado e geralmente segue estes passos:

- Carregamento: As peças verdes são carregadas na cavidade de aquecimento, muitas vezes rodeadas ou colocadas sobre materiais susceptores.

- Evacuação: A câmara do forno é frequentemente evacuada para um estado de vácuo para evitar a oxidação e garantir uma atmosfera controlada.

- Aquecimento: A fonte de micro-ondas é ativada, elevando rápida e uniformemente a temperatura do material para o alvo.

- Manutenção: O material é mantido na temperatura de sinterização máxima por um período específico para permitir a difusão atómica completa e a densificação.

- Arrefecimento: A fonte de micro-ondas é desativada, e a peça agora sólida é arrefecida de volta à temperatura ambiente.

Compreendendo as Compensações

Embora poderosa, a sinterização por micro-ondas não é uma solução universal. Compreender as suas vantagens e limitações é fundamental para uma aplicação adequada.

Vantagem: Velocidade e Uniformidade

O aquecimento volumétrico é dramaticamente mais rápido do que o aquecimento superficial por condução. Isto pode reduzir os ciclos de sinterização de muitas horas para menos de uma hora, aumentando significativamente a produção. O aquecimento uniforme também reduz as tensões internas e o risco de fissuras.

Vantagem: Eficiência Energética

Ao aquecer apenas o material (e o susceptor, se usado) em vez de toda a câmara do forno, a sinterização por micro-ondas pode ser significativamente mais eficiente em termos energéticos do que os métodos convencionais.

Desafio: Seletividade de Materiais

A eficácia do processo depende inteiramente da capacidade do material de absorver energia de micro-ondas. Isso requer uma caracterização cuidadosa do material e, em muitos casos, o projeto de um sistema susceptor adequado.

Desafio: Gestão Térmica

O aquecimento rápido alcançado com micro-ondas também apresenta um desafio para o arrefecimento. O sistema deve ser projetado para gerir esta carga térmica de forma eficaz, por vezes exigindo sistemas de arrefecimento auxiliares para controlar a taxa de arrefecimento e prevenir o choque térmico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização certo depende inteiramente do seu material, necessidades de produção e resultado desejado.

- Se o seu foco principal é a produção rápida e alta produtividade: A sinterização por micro-ondas é uma excelente escolha, pois os seus ciclos de aquecimento dramaticamente mais curtos podem aumentar significativamente a produtividade.

- Se o seu foco principal é o processamento de materiais não recetivos a micro-ondas como a zircónia: Deve usar um sistema de micro-ondas baseado em susceptor para converter eficazmente a energia de micro-ondas no calor térmico necessário.

- Se o seu foco principal é alcançar a maior densidade e uniformidade possíveis: O aquecimento volumétrico das micro-ondas minimiza os gradientes térmicos, reduzindo os defeitos internos e levando a um produto final mais homogéneo.

Ao compreender o seu princípio de aquecimento volumétrico, pode aproveitar a sinterização por micro-ondas para obter resultados mais rápidos e uniformes para uma vasta gama de aplicações de materiais avançados.

Tabela Resumo:

| Característica | Sinterização Convencional | Sinterização por Micro-ondas |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento superficial via condução/convecção | Aquecimento volumétrico a partir do interior do material |

| Tempo de Ciclo | Lento (horas) | Rápido (minutos a <1 hora) |

| Uniformidade de Temperatura | Inferior (gradientes da superfície ao núcleo) | Superior (aquecimento simultâneo) |

| Eficiência Energética | Inferior (aquece toda a câmara) | Superior (aquece o material diretamente) |

| Ideal Para | Ampla gama de materiais | Materiais recetivos a micro-ondas ou aqueles que usam um susceptor |

Pronto para aprimorar as capacidades de processamento de materiais do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções para processos térmicos eficientes como a sinterização. A nossa experiência pode ajudá-lo a alcançar tempos de ciclo mais rápidos, uniformidade superior e consumo de energia reduzido para os seus projetos de cerâmica e metalurgia do pó.

Contacte-nos hoje através do nosso formulário de contacto para discutir como as nossas soluções de sinterização podem beneficiar as necessidades específicas do seu laboratório e acelerar a sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas