Em essência, o recozimento é um processo de tratamento térmico usado para tornar um material, tipicamente um metal, mais macio, mais dúctil (mais fácil de moldar) e para aliviar tensões internas. Envolve aquecer o material a uma temperatura específica, mantê-lo lá por um período e depois resfriá-lo a uma taxa controlada e lenta. Este processo efetivamente redefine a estrutura interna do material, tornando-o mais uniforme e trabalhável.

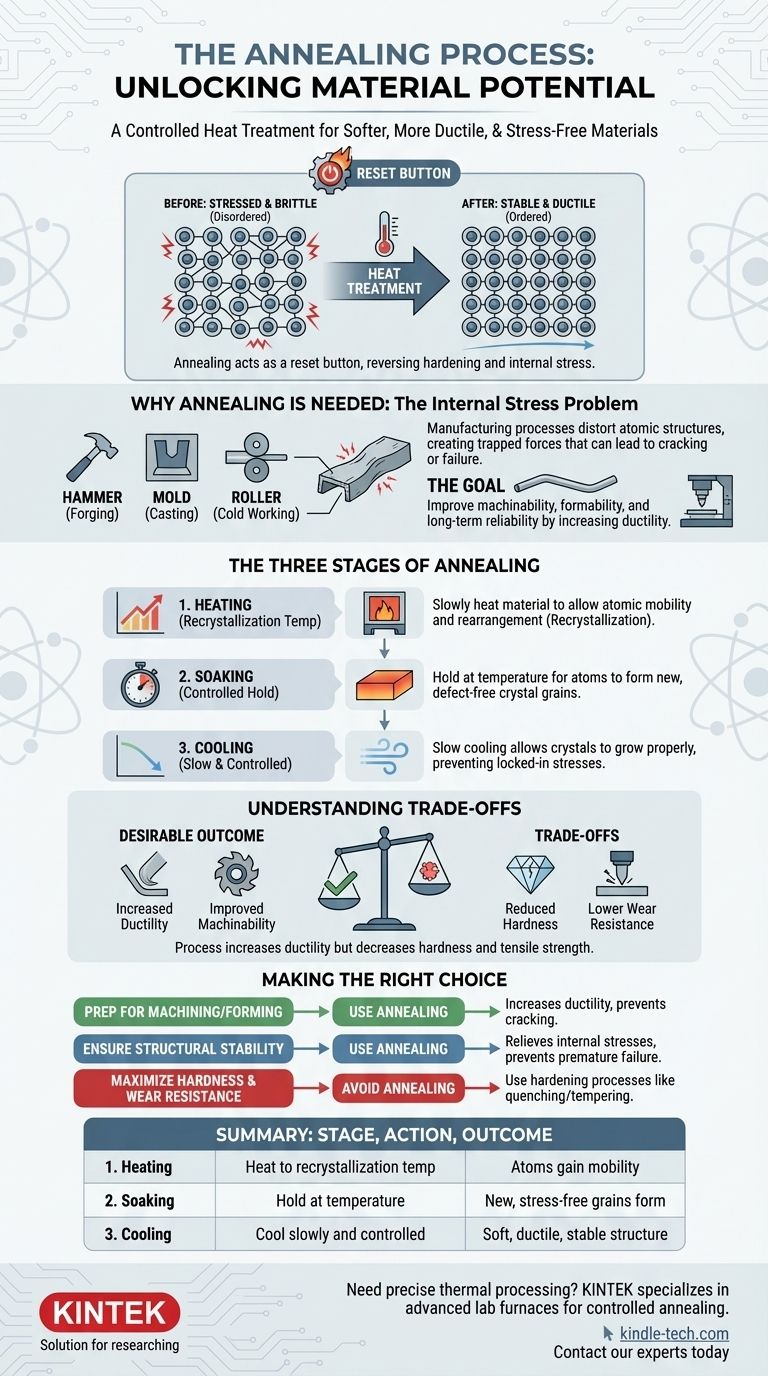

O recozimento atua como um "botão de reset" para a estrutura interna de um material. Ele reverte o endurecimento e a tensão introduzidos durante a fabricação, transformando um material frágil e estressado em um material estável, dúctil e mais facilmente trabalhável.

Por que os Materiais Precisam de Recozimento: O Problema da Tensão Interna

Quando os metais são fabricados através de processos como fundição (derramar metal fundido em um molde), forjamento (martelar para dar forma) ou trabalho a frio (dobrar ou laminar à temperatura ambiente), suas estruturas cristalinas internas tornam-se distorcidas e tensionadas.

A Fonte de Dureza e Tensão

Pense nos átomos em um metal como estando arranjados em uma grade limpa e ordenada. Processos como dobrar ou martelar forçam esses átomos a sair do alinhamento, criando defeitos e emaranhados na grade.

Esse estado desordenado torna o material mais duro e mais frágil. Também cria tensões internas — forças presas dentro do material que estão constantemente puxando e empurrando sua estrutura interna.

Os Perigos da Tensão Interna

As tensões internas são um risco oculto. Um componente pode parecer perfeitamente bem, mas essas forças internas podem levar a rachaduras ou falhas espontâneas ao longo do tempo, especialmente quando submetido a vibração ou mudanças de temperatura.

O recozimento é o método principal para aliviar essas perigosas tensões internas, melhorando significativamente a confiabilidade a longo prazo de um componente.

O Objetivo: Melhorar a Trabalhabilidade

Um material duro e frágil é difícil de usinar, dobrar ou moldar sem que rache. Ao reduzir a dureza e aumentar a ductilidade (a capacidade de deformar sem quebrar), o recozimento torna as etapas de fabricação subsequentes muito mais fáceis e previsíveis.

As Três Etapas do Processo de Recozimento

O recozimento não é simplesmente aquecer e resfriar; é um processo preciso de três etapas que manipula cuidadosamente a estrutura atômica do material.

Etapa 1: Aquecimento à Temperatura de Recristalização

Primeiro, o material é lentamente aquecido a uma temperatura específica. Esta temperatura é crítica — é quente o suficiente para permitir que os átomos dentro da estrutura cristalina se movam e se rearranjem, um processo chamado recristalização.

Crucialmente, o material permanece em estado sólido. A energia do calor simplesmente dá aos átomos mobilidade suficiente para "desembaraçar-se" das posições tensionadas em que foram forçados durante a fabricação.

Etapa 2: Manutenção em Temperatura Controlada

Uma vez atingida a temperatura alvo, o material é "mantido" ou conservado nessa temperatura por um período definido. Este período de manutenção dá aos átomos tempo suficiente para formar novos grãos cristalinos, livres de defeitos e tensões. Quanto maior a manutenção, mais uniforme se torna a estrutura resultante.

Etapa 3: Resfriamento Lento e Controlado

Esta é, sem dúvida, a etapa mais crítica. O material deve ser resfriado muito lentamente. Se fosse resfriado muito rapidamente (um processo conhecido como têmpera), as tensões seriam novamente bloqueadas na estrutura, anulando o propósito do recozimento.

O resfriamento lento permite que os cristais recém-formados e ordenados cresçam adequadamente, resultando em uma microestrutura macia, dúctil e internamente estável.

Compreendendo as Compensações

Embora altamente benéfico, o recozimento é uma ferramenta para um propósito específico, e seus efeitos envolvem claras compensações. O resultado principal é um material mais macio e mais dúctil.

Dureza e Resistência Reduzidas

O recozimento reduz intencionalmente a dureza e a resistência à tração de um material. Isso é desejável para melhorar a usinabilidade e a conformabilidade, mas torna o produto final menos resistente ao desgaste, à abrasão e à deformação sob carga.

Aumento da Ductilidade vs. Resistência ao Desgaste

O processo cria uma compensação entre ductilidade e dureza. Uma peça recozida é fácil de dobrar e moldar, mas se desgastará mais rapidamente do que uma peça endurecida. A escolha depende inteiramente da aplicação final do componente.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação do recozimento depende inteiramente do que você precisa alcançar com seu material.

- Se o seu foco principal é preparar um material para usinagem ou trabalho a frio: O recozimento é uma etapa essencial para aumentar a ductilidade e evitar que o material rache durante a fabricação.

- Se o seu foco principal é garantir a estabilidade estrutural a longo prazo: O recozimento é crítico para aliviar tensões internas induzidas por processos como soldagem ou fundição, prevenindo falhas prematuras.

- Se o seu foco principal é maximizar a dureza e a resistência ao desgaste para um produto final: O recozimento é o oposto do que você precisa; você usaria um processo de endurecimento como têmpera e revenimento.

Em última análise, o recozimento oferece controle preciso sobre o estado interno de um material, transformando-o de tensionado e frágil para estável e trabalhável.

Tabela Resumo:

| Etapa de Recozimento | Ação Principal | Resultado Primário |

|---|---|---|

| 1. Aquecimento | Aquecer à temperatura de recristalização | Átomos ganham mobilidade para se rearranjar |

| 2. Manutenção | Manter na temperatura | Novos grãos cristalinos livres de tensão se formam |

| 3. Resfriamento | Resfriar lenta e controladamente | Estrutura macia, dúctil e estável é alcançada |

Precisa de processamento térmico preciso para seus materiais?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos ideais para processos de recozimento controlados. Seja para desenvolver novas ligas, preparar amostras para testes ou garantir a confiabilidade de seus componentes, nossas soluções oferecem o aquecimento uniforme e o controle preciso de temperatura essenciais para resultados bem-sucedidos.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de ciência dos materiais e tratamento térmico do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações