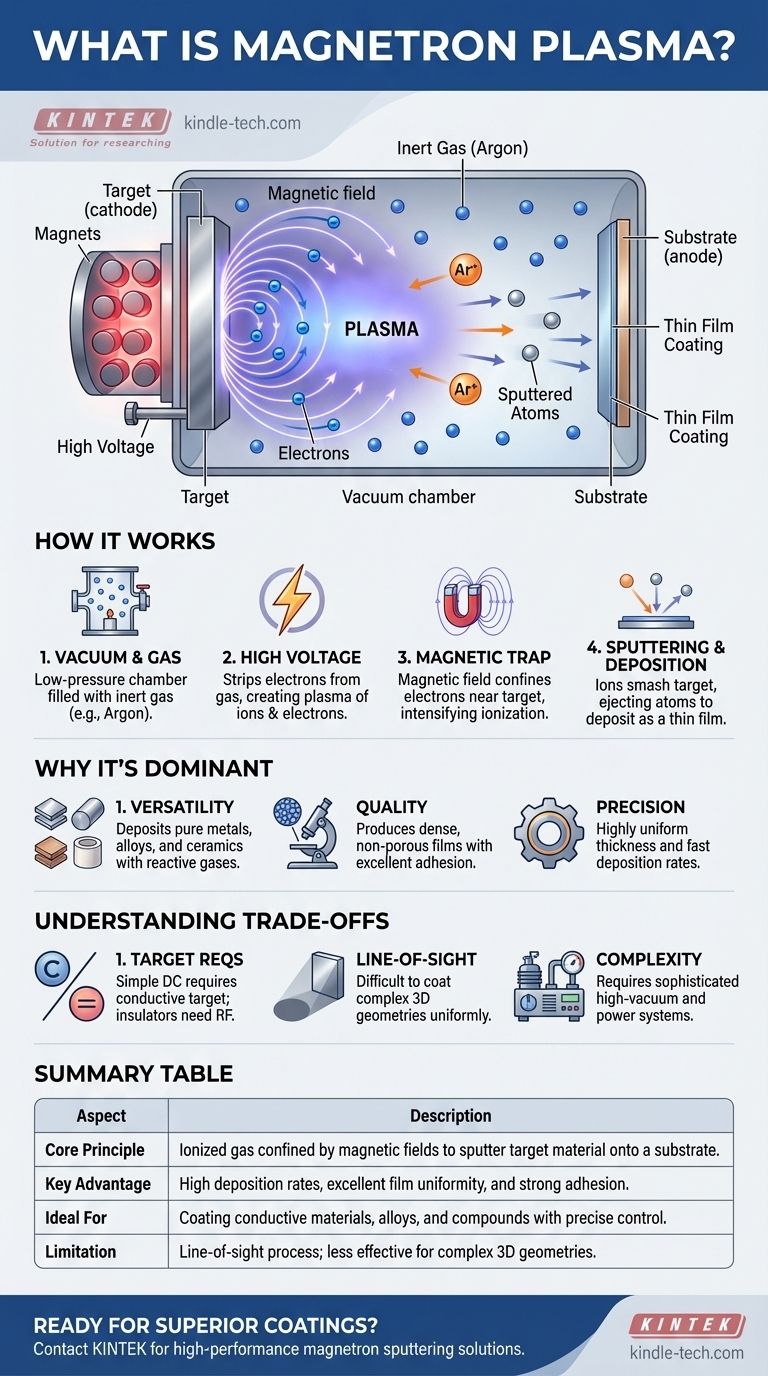

Em sua essência, o plasma de magnetrão é um gás altamente energizado e ionizado, confinado de forma única por campos magnéticos dentro de uma câmara de vácuo. Este plasma é gerado pela aplicação de alta voltagem em um gás inerte de baixa pressão, como o argônio, criando as condições ideais para ejetar fisicamente átomos de um material alvo e depositá-los como um filme fino em um substrato.

Embora qualquer plasma seja um gás ionizado, o plasma de magnetrão é distinto porque usa campos magnéticos para prender elétrons perto do material de origem. Isso intensifica dramaticamente o processo de ionização, criando um plasma denso e altamente eficiente que permite revestimentos de superfície rápidos, uniformes e de alta qualidade.

Como o Plasma de Magnetrão é Gerado e Utilizado

Para entender o plasma de magnetrão, você deve primeiro entender o processo que ele possibilita: a pulverização catódica por magnetrão (magnetron sputtering). O plasma não é o objetivo final, mas a ferramenta crítica que faz todo o processo funcionar.

A Configuração Inicial: Um Ambiente de Vácuo

O processo começa em uma câmara de vácuo contendo um substrato (o objeto a ser revestido) e um alvo (o material que você deseja depositar). A câmara é preenchida com uma pequena quantidade de um gás inerte, mais comumente argônio.

A Faísca: Aplicação de Alta Voltagem

Uma grande voltagem negativa é aplicada ao alvo, que atua como cátodo. Este campo de alta voltagem energiza a câmara, arrancando elétrons dos átomos de gás argônio neutros. Isso cria um plasma composto por elétrons livres e íons de argônio carregados positivamente.

O Segredo do "Magnetrão": Confinamento Magnético

Esta é a inovação chave. Ímãs colocados atrás do alvo criam um campo magnético à sua frente. Este campo aprisiona os elétrons leves, forçando-os a seguir um caminho em espiral perto da superfície do alvo, em vez de permitir que escapem.

O Efeito Cascata: Pulverização Eficiente

Esses elétrons aprisionados colidem com muito mais átomos de argônio neutros, criando uma avalanche de ionização. Isso resulta em um plasma denso e localizado exatamente onde é necessário. Os íons de argônio pesados e positivos são então acelerados pelo campo elétrico e colidem com o alvo, desalojando ou "pulverizando" átomos do material alvo. Esses átomos pulverizados viajam através do vácuo e se depositam no substrato, formando um filme fino e uniforme.

Por Que Este Processo é Uma Tecnologia Dominante

A eficiência do plasma de magnetrão se traduz diretamente em vantagens significativas para a fabricação industrial e pesquisa, tornando-o um pilar da deposição de filmes finos.

Versatilidade Inigualável de Materiais

Como o processo de pulverização é puramente físico, ele pode ser usado para depositar uma vasta gama de materiais. Isso inclui metais puros, ligas complexas e até cerâmicas e outros compostos quando um gás reativo (como oxigênio ou nitrogênio) é introduzido.

Qualidade e Adesão Excepcionais do Filme

Os átomos pulverizados chegam ao substrato com alta energia cinética. Essa energia os ajuda a formar um filme muito denso e não poroso com excelente adesão, pois os átomos que chegam podem se incorporar ligeiramente na superfície do substrato.

Precisão, Uniformidade e Velocidade

O confinamento magnético cria um plasma estável e previsível, permitindo um controle preciso sobre a taxa de deposição. Isso resulta em filmes com espessura altamente uniforme em grandes áreas, depositados a uma taxa muito mais rápida do que os métodos de pulverização não-magnetrão.

Compreendendo as Desvantagens

Embora poderoso, o processo de pulverização por magnetrão não está isento de requisitos e limitações específicas. A objetividade exige reconhecê-los.

Requisitos do Material Alvo

Para a configuração mais simples (pulverização catódica DC), o material alvo deve ser eletricamente condutor para evitar o acúmulo de carga positiva em sua superfície, o que interromperia o processo. A deposição de materiais isolantes requer fontes de alimentação RF (Radiofrequência) mais complexas e caras.

Deposição por Linha de Visada

A pulverização é um processo de "linha de visada". Os átomos pulverizados viajam em linhas relativamente retas do alvo para o substrato. Isso torna difícil revestir uniformemente objetos complexos e tridimensionais com reentrâncias ou superfícies ocultas.

Complexidade do Sistema

Os sistemas industriais de pulverização por magnetrão são equipamentos sofisticados. Eles exigem bombas de alto vácuo, controladores de fluxo de gás precisos, fontes de alimentação de alta voltagem e ímãs potentes, representando um investimento de capital significativo.

Como Aplicar Isso ao Seu Projeto

Sua escolha de uma tecnologia de deposição depende inteiramente do seu objetivo final. A pulverização por magnetrão é uma ferramenta poderosa quando usada para a aplicação correta.

- Se o seu foco principal é o revestimento industrial de alto rendimento: A pulverização por magnetrão é uma escolha líder devido às suas altas taxas de deposição, escalabilidade e à qualidade dos filmes resultantes.

- Se o seu foco principal é depositar ligas complexas ou compostos reativos: A capacidade de co-pulverizar de múltiplos alvos e introduzir gases reativos oferece controle preciso sobre a composição final do filme.

- Se o seu foco principal é revestir geometrias 3D intrincadas ou substratos altamente sensíveis: Esteja ciente das limitações de linha de visada e considere alternativas como a Deposição por Camadas Atômicas (ALD) ou a eletrodeposição, que podem ser mais adequadas para revestimentos conformes.

Em última análise, entender que o plasma de magnetrão é uma ferramenta magneticamente aprimorada é a chave para aproveitar um dos processos mais versáteis na ciência dos materiais moderna.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio Central | Gás ionizado confinado por campos magnéticos para pulverizar material alvo em um substrato. |

| Vantagem Chave | Altas taxas de deposição, excelente uniformidade do filme e forte adesão. |

| Ideal Para | Revestimento de materiais condutores, ligas e compostos com controle preciso. |

| Limitação | Processo de linha de visada; menos eficaz para geometrias 3D complexas. |

Pronto para obter revestimentos de filmes finos superiores para o seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis de pulverização por magnetrão de alto desempenho, oferecendo a precisão e a confiabilidade que seu laboratório exige. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo de revestimento e os resultados de seus materiais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo