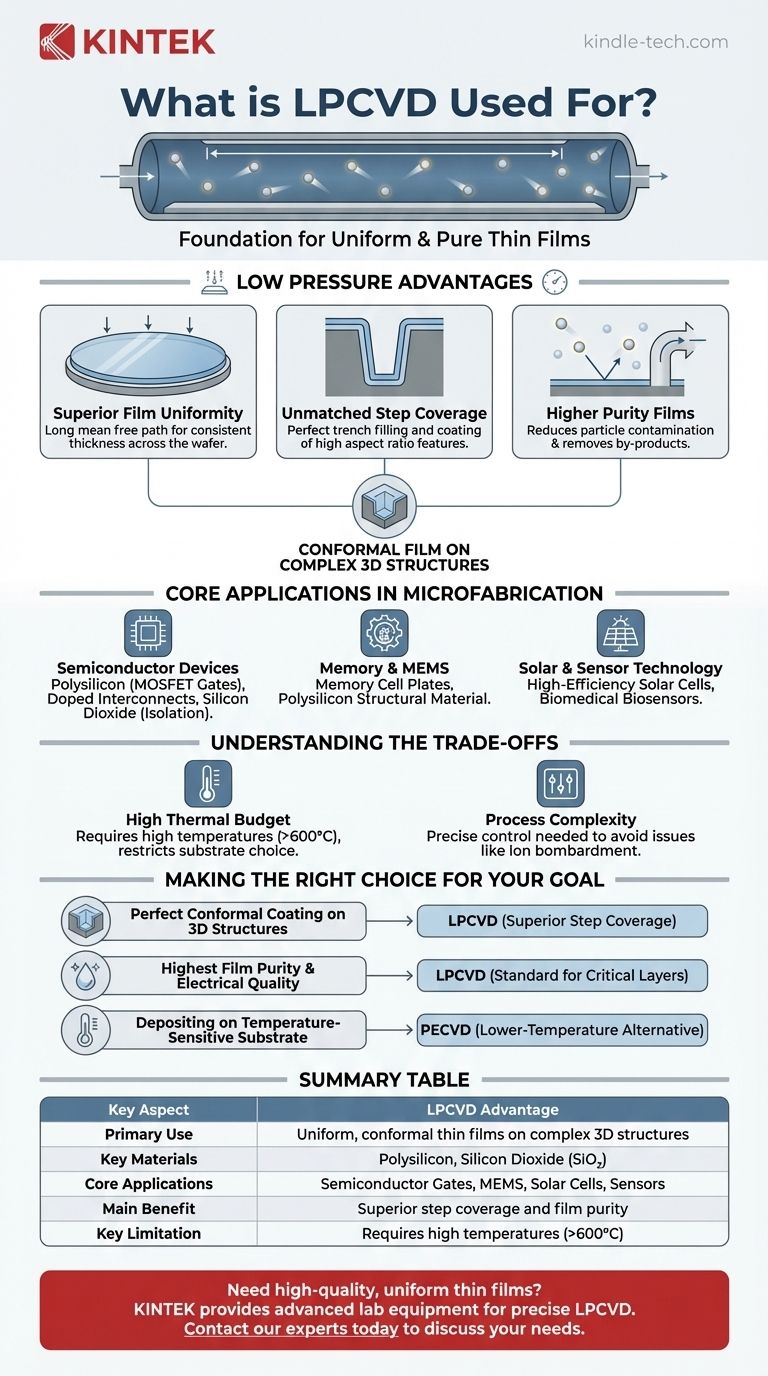

Em sua essência, a LPCVD é um processo de fabricação fundamental usado para depositar filmes finos excepcionalmente uniformes e puros, tornando-a indispensável para a criação de dispositivos semicondutores modernos, MEMS e células solares. Ela se destaca na deposição de materiais críticos como polissilício e dióxido de silício, que formam os blocos de construção da microeletrônica.

A Deposição Química a Vapor de Baixa Pressão (LPCVD) é usada principalmente quando o objetivo é criar um filme perfeitamente uniforme, ou conforme, que cubra todas as superfícies de uma estrutura microscópica tridimensional complexa com extrema precisão.

Por que a Baixa Pressão é a Principal Vantagem

A característica definidora da LPCVD é sua operação em um ambiente de vácuo (baixa pressão) em altas temperaturas. Essa combinação específica não é uma escolha arbitrária; ela permite diretamente as qualidades únicas dos filmes que produz.

Uniformidade Superior do Filme

A operação em baixa pressão aumenta significativamente o caminho livre médio das moléculas de gás na câmara de reação. Isso significa que as moléculas reagentes podem viajar mais longe e se difundir mais livremente antes de colidir.

O resultado é um processo de deposição que não é limitado pela velocidade com que o gás pode atingir a superfície. Em vez disso, é governado pela própria reação de superfície, levando a uma espessura de filme altamente consistente e uniforme em toda a bolacha.

Cobertura de Degrau Inigualável

Essa difusão de gás aprimorada é crítica para o revestimento de topografias complexas. A LPCVD se destaca no preenchimento de trincheiras e no revestimento de características com uma alta razão de aspecto (estruturas profundas e estreitas).

O processo garante que o fundo e as paredes laterais de uma trincheira microscópica recebam a mesma quantidade de material depositado que a superfície superior, criando uma camada conforme e livre de vazios, essencial para o isolamento elétrico e a estrutura do dispositivo.

Filmes de Maior Pureza

Os processos de LPCVD geralmente não requerem um gás carreador inerte para transportar os produtos químicos reativos. A eliminação desse gás extra reduz uma fonte potencial de contaminação por partículas.

Além disso, o ambiente de baixa pressão permite que os subprodutos da reação sejam bombeados para fora da câmara rapidamente, evitando que sejam incorporados ao filme em crescimento como impurezas.

Aplicações Principais na Microfabricação

Os benefícios únicos da LPCVD a tornam o método preferencial para depositar vários filmes críticos na fabricação em alto volume.

Dispositivos Semicondutores

A LPCVD é um cavalo de batalha na indústria de semicondutores. É usada para depositar polissilício, que forma o gate de um MOSFET — o comutador fundamental em toda a computação moderna.

O polissilício dopado também é usado para interconexões elétricas, enquanto os filmes de dióxido de silício fornecem isolamento elétrico crucial entre diferentes componentes em um chip.

Memória e MEMS

Em dispositivos como DRAM, a LPCVD é usada para criar filmes para placas de células de memória.

É também uma tecnologia dominante na produção de Sistemas Microeletromecânicos (MEMS), onde o polissilício serve como material estrutural primário para sensores, atuadores e ressonadores microscópicos.

Tecnologia Solar e de Sensores

A capacidade de produzir filmes altamente transparentes de alta qualidade e de forma econômica torna a LPCVD valiosa para a fabricação de células solares de alta eficiência.

Essa mesma precisão é aproveitada na produção de camadas sensíveis para dispositivos biomédicos, como biossensores, e outras aplicações complexas de sensores.

Compreendendo as Desvantagens

Embora poderosa, a LPCVD não é uma solução universal. Seus requisitos operacionais criam limitações importantes que devem ser consideradas.

Alto Orçamento Térmico

A desvantagem mais significativa da LPCVD é sua dependência de altas temperaturas, muitas vezes variando de 600°C a mais de 900°C.

Esse alto orçamento térmico restringe seu uso a substratos e camadas previamente depositadas que podem suportar o calor sem degradar ou difundir. É inadequado para materiais sensíveis à temperatura, como polímeros ou certos metais.

Complexidade do Processo

A obtenção das propriedades desejadas do filme requer controle preciso sobre temperatura, pressão e fluxo de gás.

Parâmetros de processo inadequados podem levar a problemas como aumento do bombardeio iônico, o que pode afetar a qualidade e uniformidade do filme final, especialmente durante quaisquer etapas de gravação associadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente das propriedades do filme necessárias e das restrições do seu dispositivo.

- Se o seu foco principal é o revestimento conforme perfeito em estruturas 3D: A LPCVD é quase sempre a escolha superior devido à sua excelente cobertura de degrau.

- Se o seu foco principal é a maior pureza possível do filme e qualidade elétrica: A LPCVD é o padrão para camadas críticas como gates de polissilício e dielétricos de alta qualidade.

- Se o seu foco principal é a deposição em um substrato sensível à temperatura: Você deve procurar métodos alternativos de baixa temperatura, como a CVD Aprimorada por Plasma (PECVD).

Em última análise, a LPCVD continua sendo uma ferramenta essencial precisamente porque oferece um nível de qualidade e conformidade de filme que é difícil de alcançar por qualquer outro meio.

Tabela Resumo:

| Aspecto Chave | Vantagem da LPCVD |

|---|---|

| Uso Principal | Deposição de filmes finos uniformes e conformes em estruturas 3D complexas |

| Materiais Chave | Polissilício, Dióxido de Silício (SiO₂) |

| Aplicações Principais | Gates de Semicondutores, MEMS, Células Solares, Sensores |

| Principal Benefício | Cobertura de degrau superior e pureza do filme |

| Principal Limitação | Requer altas temperaturas (>600°C) |

Precisa de filmes finos uniformes e de alta qualidade para o seu processo de microfabricação? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis essenciais para LPCVD precisa e outras técnicas de deposição. Nossas soluções ajudam você a alcançar a conformidade e pureza excepcionais do filme exigidas para semicondutores, MEMS e dispositivos solares de ponta. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista