Em essência, a sinterização de alta temperatura é um processo térmico utilizado na metalurgia do pó, onde peças metálicas compactadas são aquecidas a temperaturas significativamente acima dos padrões convencionais. Para componentes à base de ferro, isso significa operar em torno de 1120°C (2050°F), aproximadamente 55-120°C (100-250°F) mais alto do que o normal. O objetivo principal não é apenas fundir as partículas de metal, mas fundamentalmente melhorar as propriedades mecânicas da peça final.

Enquanto a sinterização padrão cria uma peça funcional, a sinterização de alta temperatura é um investimento estratégico. Ela troca custos de energia mais altos por resistência material, densidade e resistência à fadiga superiores, permitindo que os componentes atuem em aplicações mais exigentes.

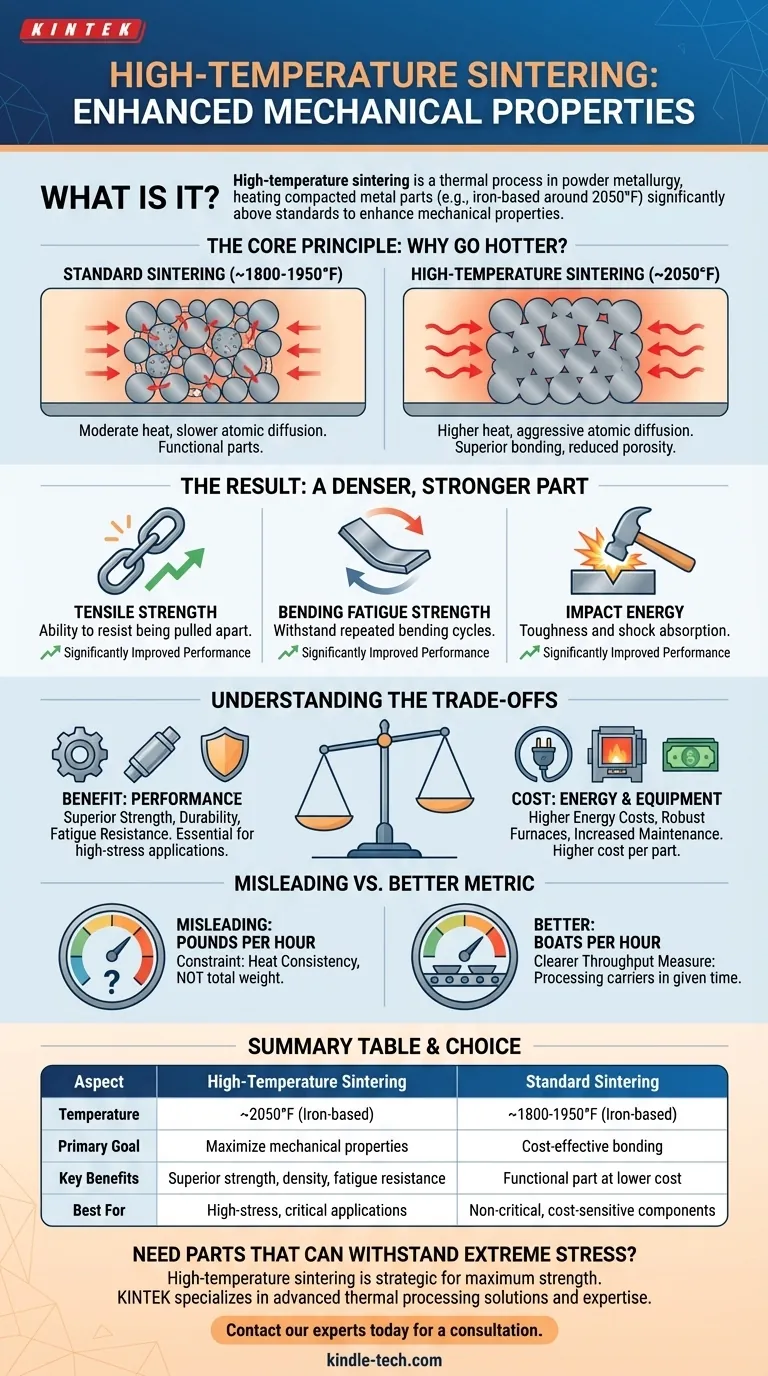

O Princípio Central: Por Que Aquecer Mais?

A sinterização funciona usando calor para encorajar os átomos a se difundirem através das fronteiras das partículas individuais de pó metálico, fundindo-as em uma massa sólida e coerente. Aumentar a temperatura acelera dramaticamente esse processo.

O Impacto de Temperaturas Mais Altas

Aumentar a energia térmica no forno promove uma difusão atômica mais agressiva. Isso permite que as partículas de metal se liguem de forma mais completa e reduz o tamanho e o número de vazios internos, ou poros, que são um subproduto natural do processo de metalurgia do pó.

O Resultado: Uma Peça Mais Densa e Forte

Essa ligação atômica aprimorada e a porosidade reduzida se traduzem diretamente em propriedades mecânicas superiores. Uma peça que passa por sinterização de alta temperatura exibirá características de desempenho significativamente melhores em comparação com sua contraparte sinterizada convencionalmente.

Ganhos de Desempenho Chave

Especificamente, você pode esperar melhorias em:

- Resistência à Tração: A capacidade de resistir a ser puxado.

- Resistência à Fadiga por Flexão: A capacidade de suportar ciclos repetidos de flexão sem falhar.

- Energia de Impacto: A tenacidade do material e sua capacidade de absorver um choque súbito.

Compreendendo as Compensações

Escolher este processo requer uma compreensão clara do que se ganha e do que se sacrifica. É uma decisão impulsionada inteiramente pelos requisitos de desempenho da aplicação final.

O Benefício Principal: Desbloqueando o Desempenho

A razão para selecionar a sinterização de alta temperatura é direta: criar peças que são mais fortes, mais resistentes e mais duráveis. Isso a torna essencial para aplicações de alto estresse, como engrenagens de transmissão automotiva ou outros componentes onde a falha não é uma opção.

O Custo Inescapável: Energia e Equipamento

A principal desvantagem é o custo. Manter temperaturas em torno de 1120°C (2050°F) requer substancialmente mais energia. Também exige fornos mais robustos e especializados, o que aumenta os gastos de capital e manutenção, levando a um custo mais alto por peça.

A Métrica Enganosa: "Libras por Hora"

Ao avaliar a produção, você frequentemente ouvirá fornos sendo discutidos em termos de "libras por hora". Esta pode ser uma métrica enganosa. A verdadeira restrição do forno é sua capacidade de fornecer calor consistente às peças, não o peso total que ele pode suportar.

Uma Medida Melhor: "Barcos por Hora"

Um indicador mais significativo de rendimento é "barcos por hora". Um "barco" é uma bandeja ou transportador que move as peças através do forno. Essa métrica mede quantos desses transportadores um forno pode processar em um determinado tempo, fornecendo uma imagem muito mais clara de sua capacidade, independentemente do tamanho, forma ou densidade da peça.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar a sinterização de alta temperatura deve ser baseada em uma clara análise de custo-benefício para seu componente específico.

- Se seu foco principal é a relação custo-benefício para componentes não críticos: A sinterização padrão é frequentemente a escolha mais econômica e perfeitamente suficiente.

- Se seu foco principal é a máxima resistência, resistência à fadiga e durabilidade: O investimento em sinterização de alta temperatura é necessário para atender aos requisitos de desempenho exigentes.

- Se você está avaliando parceiros de fabricação ou equipamentos: Pergunte sobre o rendimento em "barcos por hora" para obter uma avaliação mais precisa da capacidade de produção.

Em última análise, escolher a sinterização de alta temperatura é uma decisão de engenharia deliberada para priorizar o desempenho final da peça em detrimento do custo de produção inicial.

Tabela Resumo:

| Aspecto | Sinterização de Alta Temperatura | Sinterização Padrão |

|---|---|---|

| Temperatura | ~1120°C (2050°F) (à base de ferro) | ~980-1065°C (1800-1950°F) (à base de ferro) |

| Objetivo Principal | Maximizar as propriedades mecânicas | Ligação econômica |

| Principais Benefícios | Resistência, densidade, resistência à fadiga superiores | Peça funcional a menor custo |

| Melhor Para | Aplicações críticas de alto estresse (por exemplo, engrenagens de transmissão) | Componentes não críticos e sensíveis ao custo |

Precisa de peças que possam suportar estresse extremo?

A sinterização de alta temperatura é um processo estratégico para alcançar máxima resistência, densidade e resistência à fadiga em seus componentes metálicos. Se sua aplicação exige desempenho superior, o investimento é essencial.

A KINTEK é especializada em fornecer as soluções avançadas de processamento térmico e a expertise necessárias para a sinterização de alto desempenho. Fornecemos fornos de laboratório robustos e consumíveis projetados para processos exigentes, ajudando você a criar peças duráveis e confiáveis.

Vamos discutir os requisitos do seu projeto e como podemos ajudá-lo a alcançar resultados ótimos.

Entre em contato com nossos especialistas hoje para uma consulta.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- O que acontece com o calor gerado no vácuo? Dominando o Controle Térmico para Materiais Superiores

- Qual é a vantagem da brasagem em forno? Obter juntas fortes e limpas com distorção mínima

- Um arco pode ocorrer no vácuo? Sim, e eis como evitá-lo no seu projeto de alta tensão.