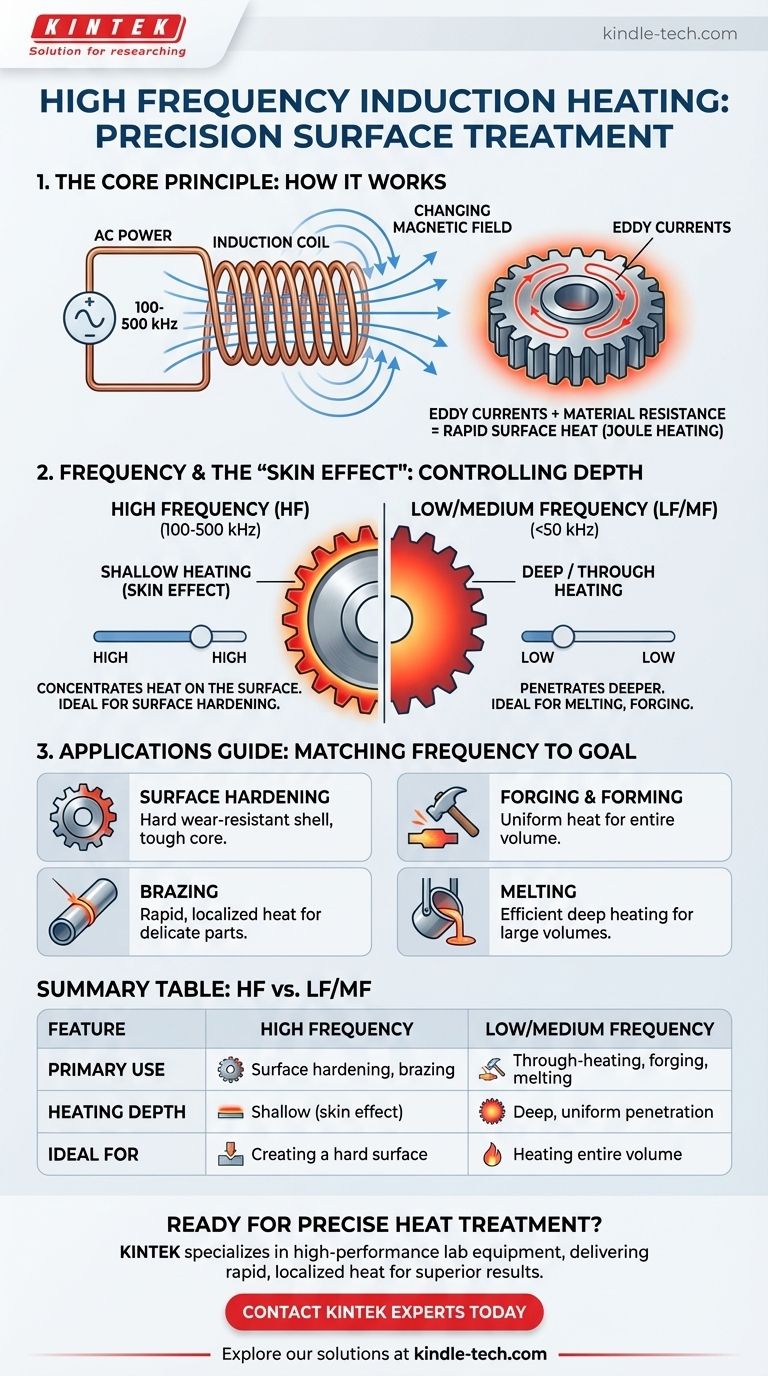

Em essência, o aquecimento por indução de alta frequência é um processo sem contato que utiliza uma corrente alternada, tipicamente entre 100 kHz e 500 kHz, para gerar rapidamente calor intenso na superfície de um material condutor. A característica definidora do uso de alta frequência é que ela concentra o efeito de aquecimento em uma camada muito superficial, um fenômeno conhecido como "efeito pelicular" (skin effect). Essa precisão o torna ideal para aplicações onde apenas o exterior de uma peça precisa ser tratado, como no endurecimento superficial.

O princípio central a ser compreendido é que a frequência é o controle principal para a profundidade do aquecimento. A alta frequência confina o calor à superfície para tratamentos como o endurecimento superficial, enquanto frequências mais baixas penetram mais profundamente para aquecer todo o volume de uma peça para processos como fusão ou forjamento.

O Princípio Central: Como Funciona o Aquecimento por Indução

O aquecimento por indução é um método notavelmente direto de conversão de energia elétrica em calor dentro da própria peça, sem chamas ou elementos de aquecimento externos. O processo baseia-se em princípios fundamentais do eletromagnetismo.

Da Eletricidade a um Campo Magnético

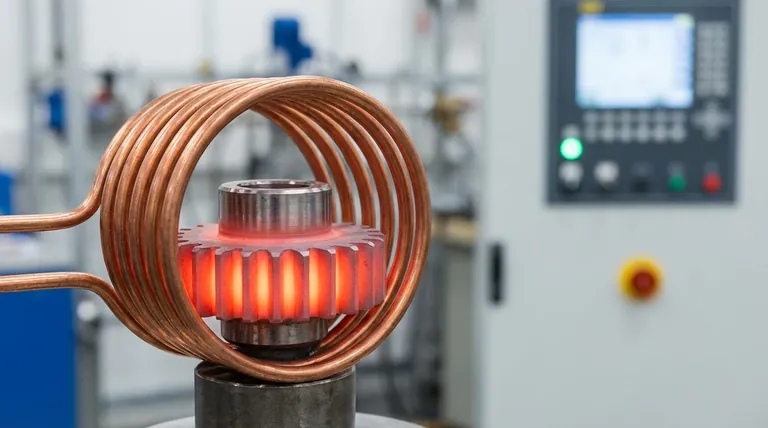

O processo começa com uma bobina de indução, frequentemente feita de tubo de cobre, que atua como um solenoide. Uma forte corrente alternada (CA) passa por esta bobina, gerando um campo magnético intenso e rapidamente variável no espaço dentro e ao seu redor.

O Papel das Correntes Parasitas (Eddy Currents)

Quando uma peça condutora, como uma engrenagem de aço, é colocada dentro deste campo magnético, o campo induz correntes elétricas no metal. Estas são conhecidas como correntes parasitas (eddy currents), que espelham o caminho da corrente na bobina principal, mas fluem na direção oposta.

Geração de Calor Através da Resistência

O material da peça possui uma resistência elétrica natural. À medida que essas poderosas correntes parasitas são forçadas a fluir através do material, elas superam essa resistência, e a energia é dissipada como calor. Este é o mesmo princípio do aquecimento resistivo (aquecimento Joule) que faz um queimador de fogão elétrico brilhar.

Por Que a Frequência é o Parâmetro de Controle Crítico

A escolha da frequência da CA não é arbitrária; é o parâmetro mais importante para controlar onde o calor é gerado dentro da peça. Isso se deve a um princípio físico chamado efeito pelicular.

O "Efeito Pelicular"

Em circuitos de CA, a corrente tende a fluir mais densamente na superfície, ou "pele", de um condutor. À medida que a frequência da corrente aumenta, esse efeito torna-se mais pronunciado, forçando as correntes parasitas a se concentrarem em uma camada ainda mais fina na superfície.

Alta Frequência para Tratamento de Superfície

Sistemas de alta frequência (AF), operando de 100 kHz a 500 kHz, exploram o efeito pelicular ao máximo. Eles concentram imensa energia em uma camada superficial que pode ter meras frações de milímetro de espessura.

Isso torna a indução de AF perfeita para endurecimento superficial (também conhecido como endurecimento por camada), onde o objetivo é criar uma casca externa muito dura e resistente ao desgaste, mantendo o núcleo da peça resistente e dúctil para absorver choques.

Baixa e Média Frequência para Aquecimento Mais Profundo

Em contraste, frequências mais baixas (tipicamente abaixo de 50 kHz) têm um efeito pelicular muito menos pronunciado. As correntes parasitas induzidas podem penetrar muito mais profundamente no material, resultando em aquecimento mais uniforme de toda a peça. Isso é essencial para aplicações como fusão de grandes volumes de metal, forjamento ou endurecimento total de um componente.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o aquecimento por indução de alta frequência não é uma solução universal. A escolha da frequência envolve equilibrar vários fatores para otimizar o processo para um objetivo específico.

Precisão vs. Aplicação

A alta frequência oferece precisão inigualável para tratamentos superficiais. No entanto, usar um sistema de AF para tentar derreter um grande cadinho de aço seria incrivelmente ineficiente, pois apenas a camada superior aqueceria de forma eficaz. O equipamento deve ser adequado à tarefa.

Propriedades do Material Importam

A resistividade elétrica e as propriedades magnéticas da peça interagem com a frequência. Uma frequência que funciona perfeitamente para uma peça de aço carbono pode ser menos eficiente para um material de baixa resistividade como cobre ou alumínio, exigindo ajustes nos parâmetros do processo para alcançar o perfil de aquecimento desejado.

A Importância do Design da Bobina

A eficiência da transferência de energia depende muito do "acoplamento", ou a proximidade e forma da bobina em relação à peça. Para aquecimento superficial preciso com AF, o design da bobina é ainda mais crítico para garantir que o campo magnético seja aplicado exatamente onde é necessário.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a faixa de frequência correta é fundamental para um processo de aquecimento por indução bem-sucedido. Sua escolha deve ser ditada inteiramente pelo resultado desejado para o seu material.

- Se o seu foco principal for endurecimento superficial ou endurecimento por camada: A alta frequência é a escolha definitiva para criar uma camada dura, superficial e resistente ao desgaste em um componente.

- Se o seu foco principal for a brasagem de peças pequenas e delicadas: A alta frequência fornece o calor rápido e localizado necessário para derreter a liga de enchimento sem danificar a montagem circundante.

- Se o seu foco principal for aquecer uma peça inteira para forjamento ou conformação: Uma frequência baixa ou média é necessária para garantir que o calor penetre uniformemente por todo o volume do componente.

- Se o seu foco principal for fundir um grande volume de metal: Uma frequência baixa é essencial para impulsionar o calor profundamente na carga e criar a ação de agitação necessária para uma fusão homogênea.

Em última análise, dominar o aquecimento por indução significa entender a frequência como uma ferramenta precisa para controlar exatamente onde e como sua peça é aquecida.

Tabela de Resumo:

| Característica | Alta Frequência (100-500 kHz) | Baixa/Média Frequência (<50 kHz) |

|---|---|---|

| Uso Principal | Endurecimento superficial, endurecimento por camada, brasagem | Aquecimento total, forjamento, fusão |

| Profundidade de Aquecimento | Superficial (efeito pelicular) | Penetração profunda e uniforme |

| Ideal Para | Criar uma superfície dura e resistente ao desgaste | Aquecer todo o volume de uma peça |

Pronto para alcançar tratamento térmico preciso e eficiente em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de aquecimento por indução adaptados para endurecimento superficial, brasagem e muito mais. Nossas soluções fornecem calor rápido e localizado para resultados superiores e produtividade aprimorada.

Contate nossos especialistas hoje mesmo para discutir como a tecnologia de aquecimento por indução da KINTEK pode atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Quais são as principais vantagens de usar um forno de prensagem a quente a vácuo para compósitos de Cu/WC? Densidade e Ligação Superiores

- Por que um ambiente de alto vácuo é essencial para a sinterização de ligas de Cu-Ni-W? Alcance a Condutividade Térmica Máxima

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?