Na fabricação, o tratamento térmico é um processo altamente controlado de aquecimento e resfriamento de um material para alterar deliberadamente sua estrutura interna. Isso não é feito simplesmente para moldar o material, mas para alterar suas propriedades físicas e mecânicas fundamentais, tornando-o mais forte, mais durável ou mais fácil de trabalhar para uma aplicação específica.

O propósito central do tratamento térmico não é alterar a forma de uma peça, mas sim projetar com precisão sua estrutura interna microscópica. Isso transforma um material padrão em um componente de alto desempenho adaptado a uma demanda operacional específica.

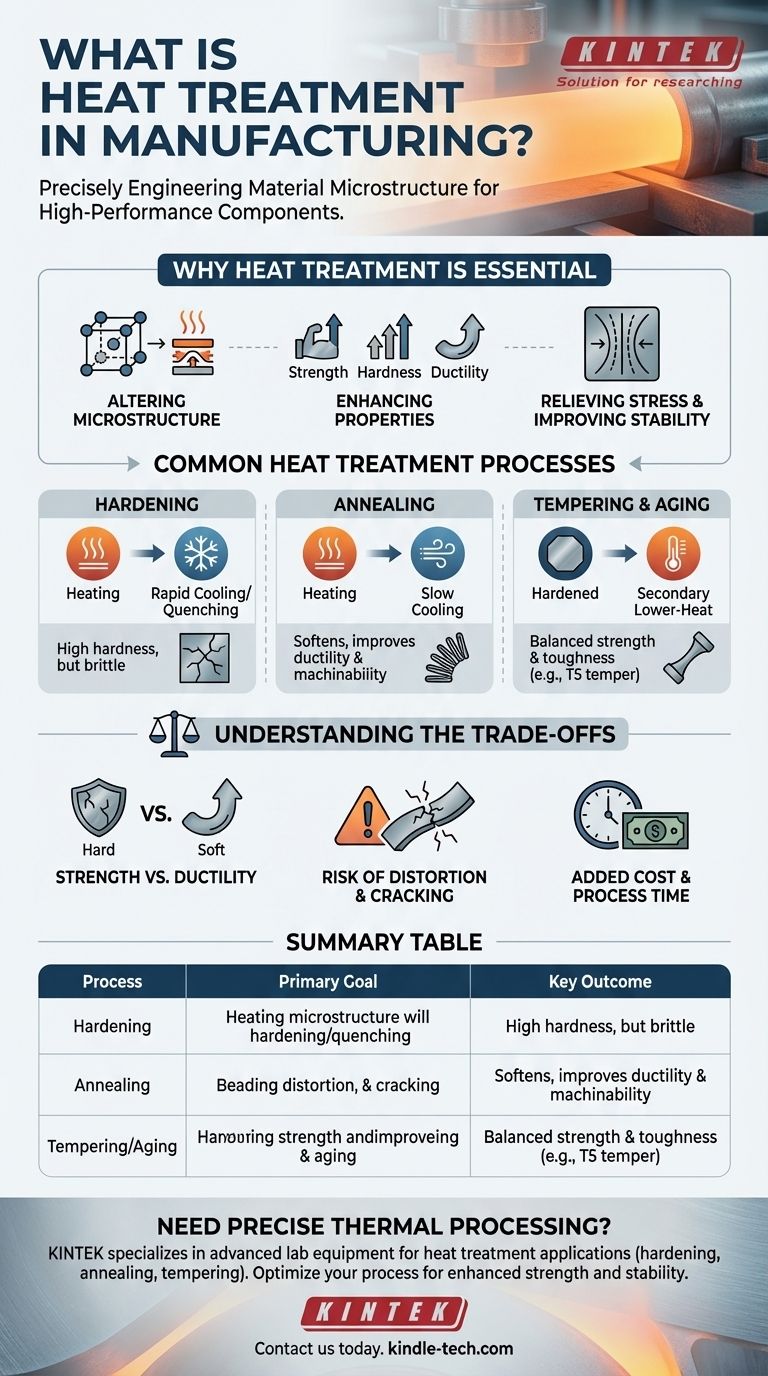

Por que o Tratamento Térmico é uma Etapa Essencial

O tratamento térmico libera todo o potencial de um material. Um único tipo de aço, por exemplo, pode ser configurado para dezenas de aplicações diferentes — de uma mola flexível a uma ferramenta de corte rígida — com base inteiramente em como ele é tratado termicamente.

Alterando a Microestrutura do Material

Em um nível microscópico, o tratamento térmico força os átomos dentro da rede cristalina do metal a se reorganizarem. A velocidade de aquecimento, a temperatura máxima atingida, o tempo mantido nessa temperatura e a velocidade de resfriamento ditam o arranjo final desses cristais, o que, por sua vez, define as propriedades do material.

Aprimorando as Propriedades Mecânicas

O objetivo principal é frequentemente melhorar traços mecânicos específicos. O aquecimento e resfriamento controlados podem aumentar significativamente a resistência (resistência à flexão), a dureza (resistência a arranhões e desgaste) e a ductilidade (capacidade de se deformar sem fraturar) de um material.

Aliviando Tensões e Melhorando a Estabilidade

Processos de fabricação como soldagem, usinagem ou conformação (como extrusão) podem introduzir tensões internas no material. Um ciclo de tratamento térmico específico, como recozimento ou alívio de tensões, pode relaxar essas tensões, prevenindo distorções futuras ou falhas prematuras e melhorando a estabilidade dimensional da peça.

Processos Comuns de Tratamento Térmico

Embora existam muitas receitas específicas, a maioria dos tratamentos térmicos se enquadra em algumas categorias principais. O processo escolhido depende inteiramente do material e do resultado desejado.

Têmpera (Endurecimento)

Este processo aumenta a resistência e a resistência ao desgaste de um material. Envolve aquecer o metal a uma temperatura específica e, em seguida, resfriá-lo rapidamente (um processo conhecido como têmpera ou quenching), geralmente mergulhando-o em água, óleo ou ar. Isso "congela" os átomos em uma microestrutura dura e forte.

Recozimento

O recozimento é essencialmente o oposto da têmpera. O material é aquecido e, em seguida, resfriado muito lentamente. Este processo amolece o metal, aumenta sua ductilidade e alivia as tensões internas, tornando-o mais fácil de usinar ou conformar em etapas subsequentes.

Revenimento e Envelhecimento

Após a têmpera, um material pode estar muito quebradiço. O revenimento (para aços) ou envelhecimento (para ligas não ferrosas) é um tratamento térmico secundário, de temperatura mais baixa, que reduz essa fragilidade e melhora a tenacidade.

A condição de revenimento T5 para alumínio é um exemplo perfeito de envelhecimento artificial. Após ser conformado em alta temperatura (como em uma prensa de extrusão), a peça é "envelhecida artificialmente" em um forno para aumentar sua resistência e estabilizar suas dimensões.

Entendendo as Compensações (Trade-offs)

O tratamento térmico é uma ferramenta poderosa, mas envolve compromissos críticos de engenharia que devem ser gerenciados com cuidado.

O Dilema Resistência vs. Ductilidade

A compensação mais fundamental é entre resistência e ductilidade. À medida que você torna um metal mais duro e mais forte, ele quase sempre se torna mais quebradiço e menos capaz de se deformar sem rachar. O objetivo é encontrar o equilíbrio ideal para a função da peça.

Risco de Distorção e Rachaduras

Mudanças rápidas de temperatura são inerentemente estressantes para os materiais. Se não for controlado com extrema precisão, o processo de têmpera pode fazer com que uma peça se deforme, distorça ou até desenvolva rachaduras microscópicas que podem levar a falhas catastróficas sob carga.

Custo Adicional e Tempo de Processo

O tratamento térmico é uma etapa de fabricação adicional que requer fornos especializados, controles precisos e tempo extra. Isso aumenta o custo geral e o prazo de entrega para a produção de uma peça acabada, um fator que deve ser justificado pela melhoria de desempenho exigida.

Aplicando Isso ao Seu Projeto

A escolha do tratamento térmico correto começa com a definição da característica de desempenho mais importante que sua peça necessita.

- Se o seu foco principal for resistência máxima ao desgaste e dureza superficial: Um processo de endurecimento como a têmpera é necessário, mas você provavelmente precisará de uma etapa de revenimento subsequente para reduzir a fragilidade.

- Se o seu foco principal for melhorar a usinabilidade ou preparar para conformação extensiva: Um ciclo de recozimento amolecerá o material e aliviará as tensões internas, tornando-o mais fácil de trabalhar.

- Se o seu foco principal for alcançar uma mistura equilibrada de resistência e tenacidade: Um processo combinado, como têmpera seguida de revenimento ou um tratamento de envelhecimento como a condição T5, é o caminho correto.

Em última análise, ver o tratamento térmico como parte integrante da seleção de materiais permite projetar e construir componentes que funcionam exatamente como pretendido.

Tabela de Resumo:

| Processo de Tratamento Térmico | Objetivo Principal | Resultado Chave |

|---|---|---|

| Têmpera (Hardening) | Aumentar resistência e resistência ao desgaste | Alta dureza, mas pode ser quebradiço |

| Recozimento (Annealing) | Amaciar material, aliviar tensões | Ductilidade e usinabilidade aprimoradas |

| Revenimento/Envelhecimento (Tempering/Aging) | Reduzir fragilidade, melhorar tenacidade | Resistência e ductilidade equilibradas (ex: temper T5) |

Precisa de processamento térmico preciso para seus materiais?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações de tratamento térmico. Se você está temperando, recozendo ou revenindo, nossos fornos confiáveis e suporte especializado garantem que você alcance as propriedades exatas do material que seu projeto exige — desde resistência aprimorada até estabilidade melhorada.

Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo de fabricação e fornecer componentes de alto desempenho.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quanto tempo dura o processo de calcinação? Otimize o tempo do seu processo para máxima eficiência

- Qual é o propósito da calcinação? Transformar e Purificar Materiais para Uso Industrial

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- O que é feito pela incineração em forno mufla? Um guia para análise precisa de conteúdo inorgânico

- Qual é a diferença entre forno mufla e estufa de ar? Escolha a Ferramenta Certa para o Seu Processo Térmico