A incineração em um forno mufla é um processo analítico de alta temperatura usado para queimar completamente os componentes orgânicos de uma amostra. Isso é feito para isolar e medir o peso do resíduo inorgânico não combustível restante, conhecido como cinzas.

O objetivo principal da incineração é separar e quantificar o conteúdo inorgânico (como cargas minerais, sais ou contaminantes metálicos) do material orgânico de base. Isso fornece uma medida quantitativa clara da composição de um material.

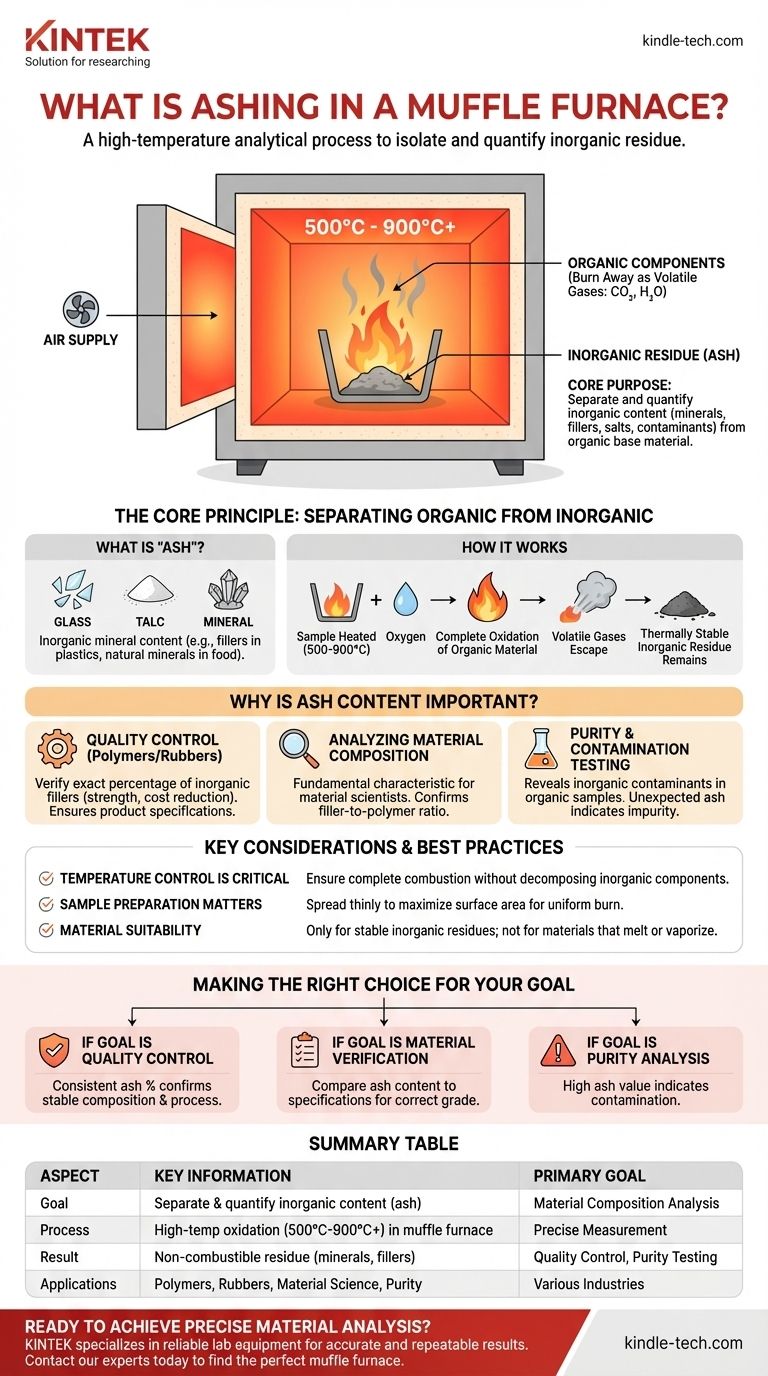

O Princípio Central: Separando o Orgânico do Inorgânico

A incineração opera no princípio simples de que materiais orgânicos e inorgânicos se comportam de maneira muito diferente em altas temperaturas. O forno mufla fornece o calor extremo e controlado necessário para explorar essa diferença.

O que são "Cinzas"?

Neste contexto, cinzas não são simplesmente resíduos queimados. Refere-se especificamente ao conteúdo mineral inorgânico dentro de uma amostra. Isso pode incluir cargas como vidro, talco ou carbonato de cálcio em plásticos, ou minerais de ocorrência natural em produtos alimentícios.

Como um Forno Mufla Realiza Isso

Um forno mufla aquece a amostra a temperaturas que geralmente variam de 500°C a mais de 900°C na presença de ar. Esse calor extremo e o suprimento de oxigênio causam a oxidação completa (combustão) do material orgânico à base de carbono, convertendo-o em gases voláteis como dióxido de carbono e vapor de água, que então deixam a amostra.

O Resultado Final

Como os componentes inorgânicos são termicamente estáveis e não voláteis nessas temperaturas, eles permanecem no cadinho depois que toda a matéria orgânica é queimada. O peso dessas cinzas restantes pode ser medido com precisão.

Por Que o Teor de Cinzas é Importante?

Determinar o teor de cinzas é uma etapa crítica no controle de qualidade e na análise de materiais em muitas indústrias. A porcentagem de cinzas fornece informações vitais sobre a composição e pureza da amostra.

Controle de Qualidade para Polímeros e Borrachas

Na fabricação de polímeros, plásticos e borrachas, cargas inorgânicas são frequentemente adicionadas para aprimorar propriedades como resistência, rigidez ou para reduzir custos. A incineração é realizada para verificar a porcentagem exata dessa carga, garantindo que o produto final atenda às especificações exigidas.

Análise da Composição do Material

Para cientistas de materiais, a porcentagem de cinzas é uma característica fundamental de um material. Ajuda a identificar um material ou confirmar que a proporção de carga inorgânica para polímero orgânico está correta de acordo com uma formulação específica.

Teste de Pureza e Contaminação

Uma amostra que deveria ser puramente orgânica deveria, teoricamente, ter teor de cinzas zero. A realização de um teste de cinzas pode revelar rapidamente a presença de quaisquer contaminantes ou impurezas inorgânicas.

Considerações Chave e Melhores Práticas

Obter resultados precisos e repetíveis requer atenção cuidadosa ao processo. O objetivo é remover todo o material orgânico sem alterar o resíduo inorgânico.

O Controle de Temperatura é Crítico

A temperatura selecionada deve ser alta o suficiente para garantir a combustão completa de toda a matéria orgânica, mas não tão alta a ponto de fazer com que alguns dos componentes inorgânicos se decomponham ou vaporizem, o que levaria a resultados imprecisos e mais baixos do que o esperado.

A Preparação da Amostra é Importante

Conforme observado nas melhores práticas, a amostra deve ser espalhada finamente em seu cadinho ou barco de porcelana. Isso maximiza a área de superfície exposta ao calor e ao oxigênio, garantindo uma queima uniforme e completa. Uma amostra espessa e densa pode formar uma camada externa carbonizada que impede a combustão completa do interior.

Adequação do Material

O método de incineração só é adequado para materiais em que os componentes inorgânicos são estáveis nas altas temperaturas utilizadas. Não pode ser usado se o resíduo inorgânico derreter, reagir ou vaporizar, pois isso impossibilitaria uma medição final de peso precisa.

Fazendo a Escolha Certa para o Seu Objetivo

Os dados de um teste de incineração são interpretados com base no seu objetivo analítico.

- Se o seu foco principal for controle de qualidade: Uma porcentagem de cinzas consistente de lote para lote confirma que a composição do seu material e o processo de fabricação são estáveis.

- Se o seu foco principal for verificação de material: O teor de cinzas resultante pode ser comparado com uma especificação conhecida para confirmar que você tem a qualidade correta de material.

- Se o seu foco principal for análise de pureza: Um valor de cinzas inesperadamente alto é um indicador claro de contaminação inorgânica em seu material bruto ou acabado.

Em última análise, a incineração fornece uma medida essencial e definitiva da composição inorgânica de um material.

Tabela de Resumo:

| Aspecto | Informação Chave |

|---|---|

| Objetivo Principal | Separar e quantificar o conteúdo inorgânico (cinzas) de um material orgânico de base. |

| Processo | Oxidação em alta temperatura (500°C - 900°C+) em um forno mufla. |

| Resultado | Medição precisa de resíduo não combustível (minerais, cargas, contaminantes). |

| Aplicações Comuns | Controle de qualidade para polímeros/borrachas, análise de composição de material, teste de pureza. |

Pronto para obter análise precisa de materiais no seu laboratório?

A incineração é um processo fundamental para controle de qualidade e verificação de materiais. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis confiáveis que você precisa para garantir resultados precisos e repetíveis.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno mufla e os acessórios perfeitos para sua aplicação específica. Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função de um forno de alta temperatura na produção de óxido de terras raras? Alcançar estabilidade de material de alta pureza

- Qual o papel de um forno mufla de alta temperatura em nanomateriais fotocatalíticos? Desbloqueando a Transformação de Fase

- Qual é o papel de um forno de laboratório na preparação de catalisadores de papel de carbono? Estabilizar precursores de níquel de forma eficaz

- Qual o papel de um forno mufla de alta temperatura na fixação de TiO2? Otimizar a durabilidade e atividade do catalisador

- Qual é o mecanismo de aquecimento de um forno mufla? Obtenha um processamento de alta temperatura limpo e uniforme

- Qual é a função principal de um forno de resistência de caixa de alta temperatura ao estudar a estabilidade térmica da austenita expandida?

- Como um forno de alta temperatura contribui para o tratamento térmico pós-síntese de compósitos Fe-Cr-Mn-Mo-N-C?

- Quais são as vantagens de uma estufa de laboratório? Obtenha processamento térmico preciso, uniforme e seguro