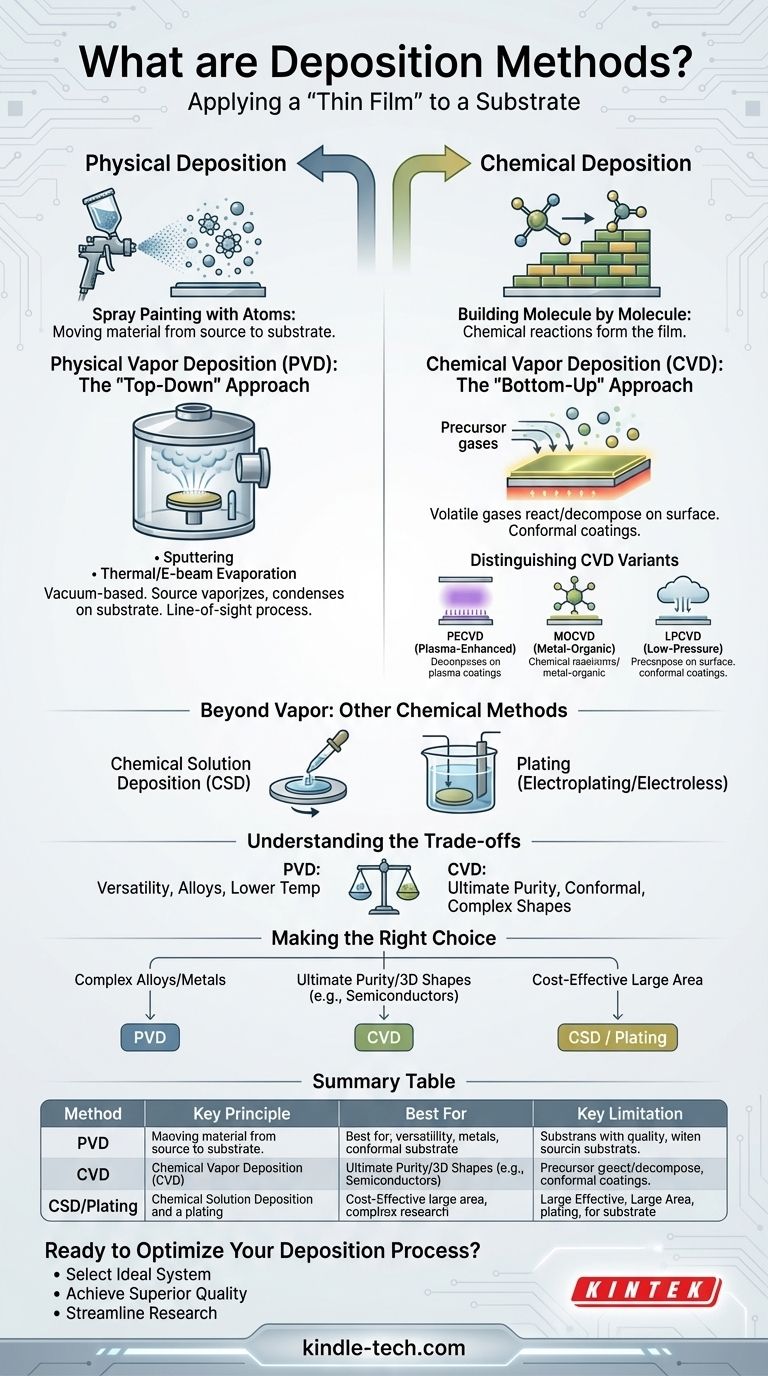

Em sua essência, deposição é o processo de aplicar uma fina camada de material – um "filme fino" – sobre uma superfície, conhecida como substrato. Esses métodos são amplamente classificados em duas categorias principais: Deposição Física, onde um material é fisicamente movido de uma fonte para o substrato, e Deposição Química, onde reações químicas são usadas para formar o filme na superfície do substrato.

A escolha entre os métodos de deposição não é sobre qual é "melhor", mas qual é o mais apropriado para a tarefa. Métodos físicos são como pintar com spray usando átomos, oferecendo versatilidade, enquanto métodos químicos são como construir o filme molécula por molécula, oferecendo pureza e precisão incomparáveis.

Os Dois Pilares da Deposição: Física vs. Química

A distinção fundamental entre as técnicas de deposição reside em como o material do filme chega e se forma no substrato. Essa diferença dita as propriedades do filme final, o equipamento necessário e os tipos de materiais que você pode depositar.

Deposição Física de Vapor (PVD): A Abordagem "Top-Down"

A Deposição Física de Vapor engloba um conjunto de técnicas baseadas em vácuo onde um material de fonte sólido ou líquido é vaporizado e então transportado para o substrato, onde se condensa para formar o filme fino.

Pense nisso como criar uma névoa fina de átomos ou moléculas dentro de uma câmara de vácuo que reveste uniformemente qualquer superfície em seu caminho. Por ser um processo físico de linha de visão, não há alterações químicas no próprio material da fonte.

Os métodos PVD comuns incluem pulverização catódica, evaporação térmica e evaporação por feixe de elétrons.

Deposição Química de Vapor (CVD): A Abordagem "Bottom-Up"

A Deposição Química de Vapor utiliza gases precursores voláteis que reagem ou se decompõem na superfície do substrato para criar o filme desejado. O filme é literalmente construído a partir dos átomos fornecidos por esses gases.

Isso é mais parecido com a construção de uma estrutura cristalina tijolo por tijolo. Como o filme é formado por uma reação química na superfície, o CVD pode produzir revestimentos altamente uniformes (conformes) que cobrem até mesmo formas complexas e tridimensionais sem lacunas.

Essa alta precisão é a razão pela qual o CVD é um método dominante na indústria de semicondutores.

Distinguindo as Principais Variantes de CVD

O processo básico de CVD foi adaptado para diferentes necessidades, levando a várias variantes:

- CVD Aprimorado por Plasma (PECVD): Usa um plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas. Isso é crítico para substratos sensíveis à temperatura.

- CVD Metalorgânico (MOCVD): Emprega compostos metalorgânicos como precursores, o que é essencial para a fabricação de semicondutores compostos complexos usados em LEDs e lasers.

- CVD de Baixa Pressão (LPCVD): Operar em pressão reduzida melhora a uniformidade do filme e reduz reações indesejadas na fase gasosa, levando a filmes de maior pureza.

Além do Vapor: Explorando Outros Métodos Químicos

Embora PVD e CVD sejam as principais técnicas baseadas em vapor, a categoria de "Deposição Química" é mais ampla. Ela também inclui métodos que usam precursores líquidos em vez de gases.

Deposição Química em Solução (CSD)

O CSD envolve a aplicação de uma solução precursora líquida (frequentemente um "sol-gel") a um substrato, tipicamente por centrifugação, imersão ou pulverização. O substrato é então aquecido para evaporar o solvente e iniciar reações químicas que formam o filme sólido final.

Galvanoplastia (Eletrodeposição e Não Eletrolítica)

A galvanoplastia é um método químico de longa data onde um substrato é submerso em um banho químico. Uma corrente elétrica (eletrodeposição) ou uma reação química autocatalítica (galvanoplastia não eletrolítica) faz com que íons metálicos dissolvidos se depositem na superfície do substrato.

Compreendendo as Compensações

Escolher o método de deposição certo requer equilibrar a necessidade de qualidade do filme, compatibilidade do material e custo.

Quando Escolher PVD

O PVD se destaca na deposição de materiais que são difíceis ou impossíveis de criar com precursores químicos, como ligas metálicas específicas ou compostos. Os processos podem frequentemente ser executados em temperaturas mais baixas do que o CVD tradicional, e o equipamento pode ser altamente versátil. No entanto, sua natureza de linha de visão pode dificultar o revestimento uniforme de formas complexas.

Quando Escolher CVD

O CVD é a escolha clara quando a mais alta pureza e conformidade são necessárias. Sua capacidade de revestir perfeitamente topografias intrincadas o torna indispensável para a fabricação de circuitos integrados. As principais desvantagens são as altas temperaturas do processo (para algumas variantes) e o custo e os potenciais riscos dos gases precursores.

O Nicho para Métodos Líquidos

CSD e galvanoplastia oferecem uma vantagem significativa em custo e simplicidade, pois não exigem sistemas de alto vácuo caros. Eles são excelentes para revestir grandes áreas ou quando a pureza absoluta mais alta não é a principal preocupação. A qualidade e uniformidade do filme, no entanto, podem não corresponder ao que é alcançável com métodos baseados em vapor.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final será guiada pelos requisitos específicos do seu projeto.

- Se o seu foco principal é versatilidade e deposição de ligas complexas ou metais elementares: PVD é frequentemente o método mais direto e eficaz.

- Se o seu foco principal é a pureza máxima e cobertura uniforme em formas 3D complexas (como em semicondutores): CVD oferece precisão e conformidade incomparáveis.

- Se o seu foco principal é um revestimento econômico em grande escala sem requisitos de vácuo: Métodos de solução química como galvanoplastia ou CSD são fortes concorrentes.

Compreender essas diferenças fundamentais permite que você selecione a técnica de deposição que se alinha perfeitamente com seu material, substrato e requisitos de desempenho.

Tabela Resumo:

| Método | Princípio Chave | Melhor Para | Limitação Chave |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transferência física de material em vácuo | Versatilidade, ligas complexas, temperaturas mais baixas | Revestimento por linha de visão, formas complexas irregulares |

| Deposição Química de Vapor (CVD) | Reação química na superfície do substrato | Pureza máxima, revestimentos 3D conformes (ex: semicondutores) | Altas temperaturas, gases precursores caros |

| Deposição Química em Solução (CSD) / Galvanoplastia | Aplicação de precursor líquido ou banho químico | Revestimento de grandes áreas econômico, sem necessidade de vácuo | Menor uniformidade e pureza do filme vs. métodos a vapor |

Pronto para Otimizar Seu Processo de Deposição?

Escolher o método de deposição certo é fundamental para obter o filme fino perfeito para sua aplicação. Seja a versatilidade do PVD, a precisão do CVD ou a economia dos métodos de solução, a KINTEK tem a expertise e o equipamento para apoiar as necessidades exclusivas do seu laboratório.

Deixe a KINTEK ajudá-lo a:

- Selecionar o sistema de deposição ideal para seus materiais e substratos

- Alcançar qualidade de filme superior com nosso equipamento de laboratório avançado

- Simplificar sua pesquisa ou produção com soluções confiáveis e de alto desempenho

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossas soluções de deposição podem aprimorar seu trabalho. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura