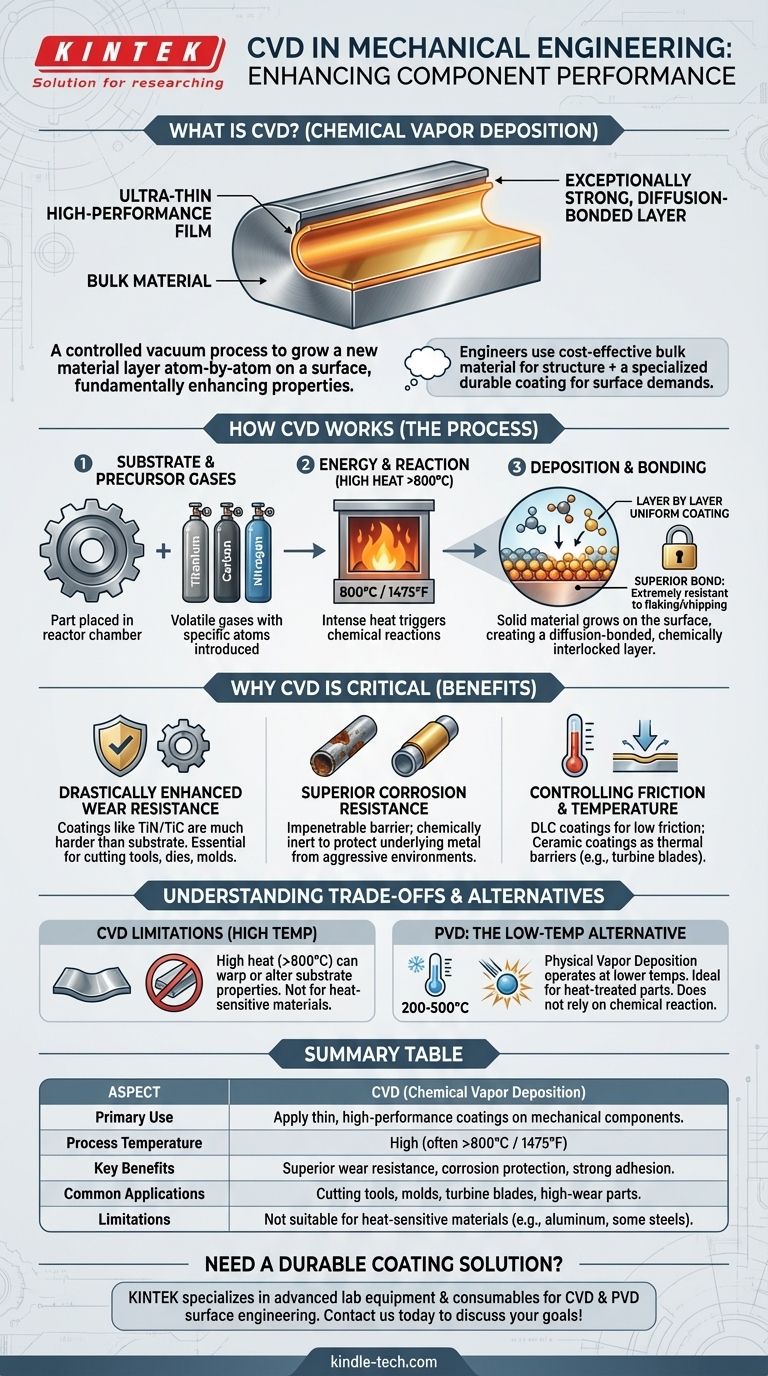

Em engenharia mecânica, CVD significa Deposição Química a Vapor (Chemical Vapor Deposition). É um processo altamente controlado usado para aplicar uma película sólida excepcionalmente fina e de alto desempenho na superfície de um componente. Isso é conseguido dentro de uma câmara de vácuo onde gases específicos reagem e se decompõem em altas temperaturas, fazendo com que uma nova camada de material "cresça" diretamente na superfície da peça, aprimorando fundamentalmente suas propriedades.

Embora pareça um processo químico complexo, sua implicação mecânica é direta. O CVD permite que um engenheiro use um material a granel forte e econômico para a estrutura de um componente, enquanto adiciona um revestimento separado, ultraduro e durável para lidar com demandas extremas de superfície, como desgaste, atrito e corrosão.

Como Funciona a Deposição Química a Vapor

CVD não é um revestimento simples como tinta; é um processo de deposição átomo por átomo que cria uma nova camada de superfície totalmente integrada. O processo depende de alguns elementos centrais trabalhando em conjunto.

Os Ingredientes Principais

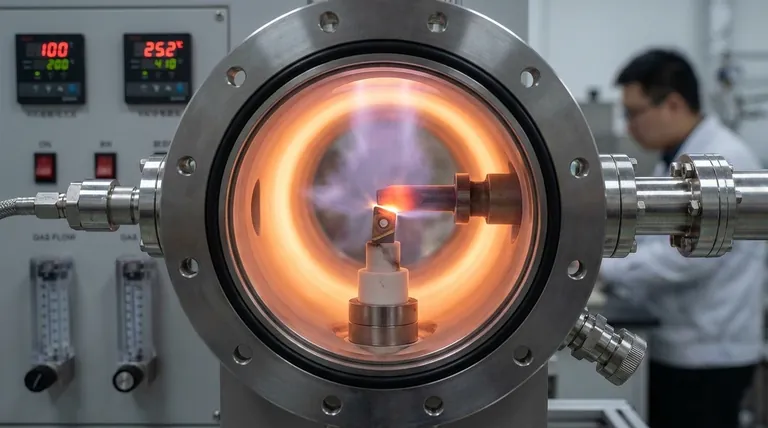

O processo começa com um substrato, que é a peça mecânica a ser revestida. Esta peça é colocada dentro de uma câmara de reator selada. Em seguida, um ou mais gases precursores voláteis são introduzidos. Esses gases contêm os átomos específicos (como titânio, carbono ou nitrogênio) que comporão o revestimento final.

O Processo na Câmara

Uma vez que a peça é selada na câmara e os gases precursores são introduzidos, altos níveis de energia—geralmente na forma de calor—são aplicados. Este calor intenso (muitas vezes acima de 800°C ou 1475°F) desencadeia reações químicas nos gases.

Essas reações fazem com que as moléculas de gás se separem, e o material sólido desejado "deposita" na superfície quente do substrato. O processo é cuidadosamente controlado para construir a camada de filme camada por camada, garantindo um revestimento denso e uniforme.

O Resultado: Uma Ligação Superior

Como o revestimento é formado por meio de uma reação química diretamente na superfície, ele cria uma camada excepcionalmente forte e ligada por difusão. Isso é fundamentalmente diferente de uma camada aplicada fisicamente. O revestimento CVD é quimicamente interligado com o substrato, tornando-o extremamente resistente a lascas ou descamação.

Por Que o CVD é Crítico para Componentes Mecânicos

Os engenheiros recorrem ao CVD quando a superfície de uma peça é o seu ponto mais provável de falha. Ao projetar a superfície independentemente do volume, você resolve desafios de desempenho que o material base não consegue lidar sozinho.

Resistência ao Desgaste Drasticamente Aprimorada

Esta é a aplicação mais comum. Um revestimento CVD como Nitreto de Titânio (TiN) ou Carbeto de Titânio (TiC) pode ser muitas vezes mais duro do que o substrato de aço endurecido que protege. Isso é essencial para ferramentas de corte, matrizes e moldes, onde uma aresta afiada e resistente ao desgaste determina a vida útil e o desempenho da ferramenta.

Resistência Superior à Corrosão

Para componentes que operam em ambientes quimicamente agressivos, um revestimento CVD atua como uma barreira impenetrável. O filme depositado pode ser projetado para ser quimicamente inerte, protegendo o metal subjacente de agentes corrosivos que, de outra forma, o fariam enferrujar ou degradar rapidamente.

Controle de Atrito e Temperatura

Revestimentos CVD especializados como Carbono Tipo Diamante (DLC) criam superfícies com um coeficiente de atrito extremamente baixo. Isso é vital em componentes de motores de alto desempenho, rolamentos e engrenagens para reduzir a perda de energia e a geração de calor. Outros revestimentos cerâmicos podem atuar como barreiras térmicas, isolando o componente do calor extremo, uma técnica usada em pás de turbinas a gás e componentes de exaustão.

Entendendo as Desvantagens

O CVD é uma ferramenta poderosa, mas não é universalmente aplicável. Entender suas limitações é fundamental para usá-lo de forma eficaz.

A Exigência de Alta Temperatura

A principal limitação do CVD tradicional é sua alta temperatura de processamento. Essas temperaturas podem amolecer, empenar ou alterar negativamente a microestrutura e o tratamento térmico do substrato subjacente. Isso o torna inadequado para muitos aços endurecidos, ligas de alumínio e outros materiais sensíveis à temperatura.

A Ascensão do PVD como Alternativa

Essa limitação de temperatura levou à proeminência da Deposição Física a Vapor (PVD). O PVD é outro processo de deposição a vácuo, mas opera em temperaturas muito mais baixas (tipicamente 200-500°C). Não depende de uma reação química, mas sim do bombardeamento físico de um alvo sólido para vaporizá-lo. O PVD é a escolha ideal para revestir peças tratadas termicamente que não podem suportar o calor do CVD.

Custo e Complexidade

O CVD requer um investimento de capital significativo em câmaras de vácuo, sistemas de manuseio de gás e protocolos de segurança. É um processo industrial mais adequado para componentes de alto volume ou alto valor, onde o benefício de desempenho justifica o custo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD, PVD ou outro tratamento de superfície depende inteiramente do material do seu componente, sua geometria e suas demandas operacionais.

- Se o seu foco principal é máxima dureza e adesão em uma peça tolerante ao calor: O CVD é frequentemente a escolha superior para materiais como carbonetos cimentados, pois sua ligação química e densidade de filme são excepcionais.

- Se o seu componente é sensível ao calor ou requer uma superfície precisa e de baixo atrito: O PVD é quase sempre a resposta correta, pois suas temperaturas de processamento mais baixas preservam as propriedades mecânicas do substrato.

- Se o seu objetivo é proteção geral contra corrosão em uma peça não precisa: Métodos mais simples e menos caros, como galvanoplastia, galvanização ou pintura especializada, são frequentemente mais práticos e econômicos.

Em última análise, entender o CVD permite projetar componentes onde o desempenho da superfície é projetado tão deliberadamente quanto sua estrutura mecânica.

Tabela Resumo:

| Aspecto | CVD (Deposição Química a Vapor) |

|---|---|

| Uso Principal | Aplicar revestimentos finos e de alto desempenho em componentes mecânicos. |

| Temperatura do Processo | Alta (frequentemente >800°C / 1475°F) |

| Principais Benefícios | Resistência superior ao desgaste, proteção contra corrosão, forte adesão. |

| Aplicações Comuns | Ferramentas de corte, moldes, pás de turbinas, peças de alto desgaste. |

| Limitações | Não adequado para materiais sensíveis ao calor (por exemplo, alumínio, alguns aços). |

Precisa de uma solução de revestimento durável e de alto desempenho para seus componentes mecânicos? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície, incluindo tecnologias CVD e PVD. Seja você desenvolvendo ferramentas de corte, peças de motor ou componentes resistentes à corrosão, nossa experiência garante desempenho e longevidade ideais do material. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos de inovação e eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor