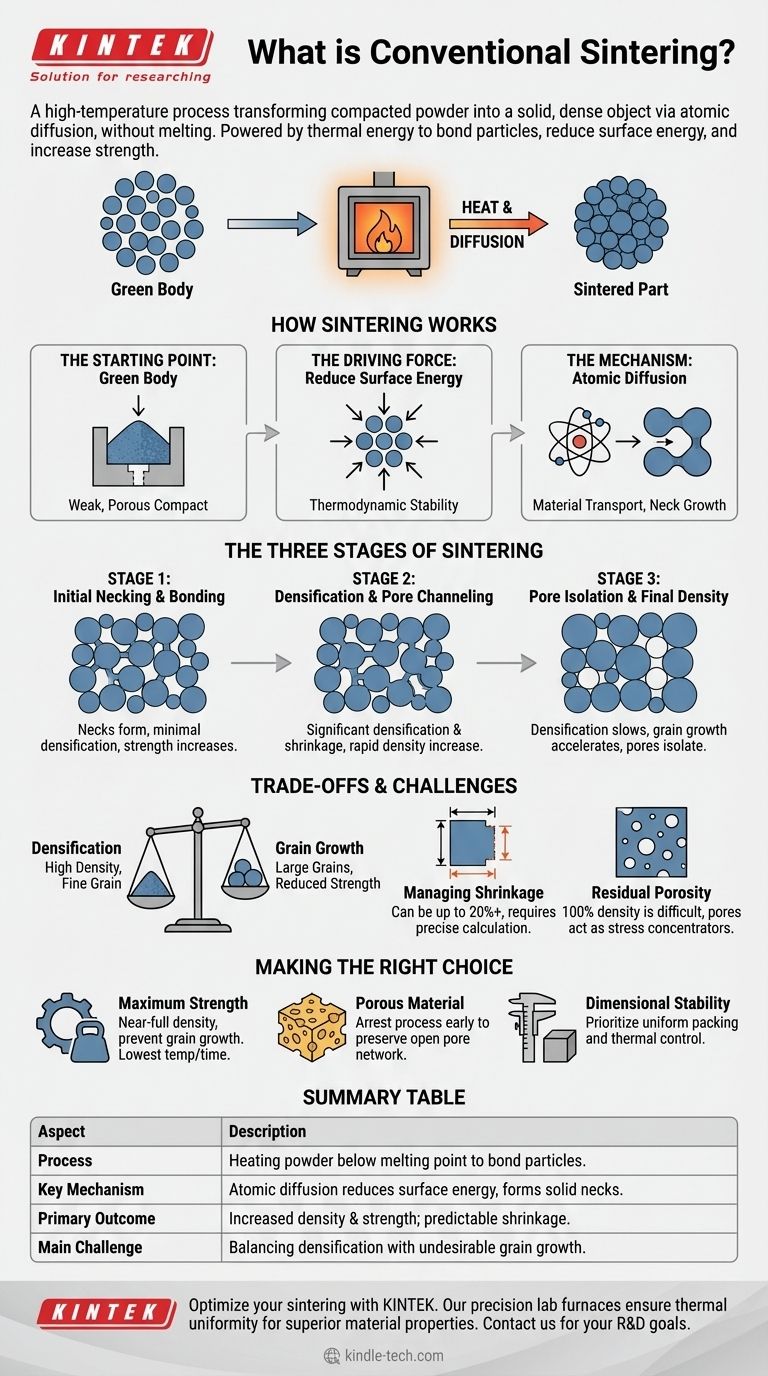

Em essência, a sinterização convencional é um processo de alta temperatura usado para transformar um pó compactado em um objeto sólido e denso sem derretê-lo. Ao aquecer um "corpo verde" (um compacto de pó fracamente ligado) a uma temperatura específica, as partículas individuais se fundem, reduzindo a porosidade e aumentando drasticamente a resistência e a densidade do material.

O princípio central da sinterização convencional é usar energia térmica para impulsionar a difusão atômica. Este processo liga as partículas, minimiza a energia superficial e encolhe o componente, transformando efetivamente uma forma de pó frágil em um material robusto e projetado.

Como a Sinterização Transforma o Pó em um Sólido

A sinterização convencional é um pilar da metalurgia do pó e do processamento cerâmico. Ela funciona mudando fundamentalmente a estrutura de um material em nível microscópico, impulsionada pela termodinâmica.

O Ponto de Partida: O "Corpo Verde"

O processo começa com um compacto de pó, frequentemente chamado de corpo verde. Esta é a forma desejada, obtida pela prensagem de pós em um molde.

Embora tenha forma, o corpo verde é mecanicamente fraco e cheio de espaço vazio, ou porosidade, entre as partículas.

A Força Motriz: Redução da Energia Superficial

Pós finos possuem uma vasta área de superfície, que é um estado energeticamente instável. A natureza sempre busca o estado de menor energia.

A sinterização fornece a energia térmica necessária para o sistema reduzir sua área superficial total, ligando as partículas e eliminando os poros entre elas. Esta redução de energia é a força motriz fundamental do processo.

O Mecanismo: Difusão Atômica

A sinterização ocorre em temperaturas abaixo do ponto de fusão do material. Em vez de derreter e fluir, os átomos migram e se movem pelas superfícies e através do volume das partículas.

Esta difusão atômica permite que o material se mova para os pontos de contato entre as partículas, formando e crescendo "pescoços". Estes pescoços são as pontes sólidas que ligam as partículas, criando uma massa forte e coerente.

As Três Etapas da Sinterização

A transformação de um compacto de pó em um sólido denso geralmente segue três etapas distintas e sobrepostas.

Etapa 1: Formação Inicial de Pescoços e Ligação

No início do processo, pescoços se formam e crescem nos pontos de contato entre partículas adjacentes.

Durante esta etapa, a densificação geral é mínima, mas o componente ganha resistência significativa à medida que as partículas se ligam quimicamente. A porosidade permanece em grande parte interconectada.

Etapa 2: Densificação e Canalização de Poros

À medida que os pescoços entre as partículas crescem, eles começam a se fundir. Os poros formam uma rede de canais cilíndricos interconectados.

Esta é a etapa onde ocorre a maior parte da densificação e do encolhimento. O objeto encolhe visivelmente à medida que os poros são eliminados e a densidade aumenta rapidamente.

Etapa 3: Isolamento de Poros e Densidade Final

Na etapa final, os canais de poros se fecham e se tornam vazios esféricos isolados dentro do material.

A densificação diminui drasticamente, pois agora é muito mais difícil remover a porosidade restante. Ao mesmo tempo, o crescimento de grãos (o engrossamento da estrutura cristalina do material) pode acelerar, o que é frequentemente indesejável.

Compreendendo as Compensações e Desafios

Embora poderosa, a sinterização convencional é um ato de equilíbrio. Alcançar o resultado desejado requer o gerenciamento de vários fatores concorrentes.

O Conflito Central: Densificação vs. Crescimento de Grãos

Este é o principal desafio na sinterização. As mesmas condições que promovem a densificação (alta temperatura, longo tempo) também promovem o crescimento de grãos.

Para a maioria das aplicações estruturais, o material ideal tem densidade máxima e uma estrutura de grãos muito fina. A sinterização excessiva pode levar a grãos grandes, o que frequentemente reduz a resistência e a tenacidade do material, mesmo que sua densidade seja alta.

Gerenciando o Encolhimento

Como a sinterização remove a porosidade, o componente encolherá. Este encolhimento pode ser substancial (até 20% ou mais nas dimensões lineares) e deve ser precisamente calculado e compensado ao projetar o molde inicial e o corpo verde.

O encolhimento não uniforme pode levar a empenamento ou rachaduras, tornando o controle do processo essencial para produzir peças dimensionalmente precisas.

O Problema da Porosidade Residual

Alcançar 100% da densidade teórica é extremamente difícil com a sinterização convencional. Pequenas quantidades de porosidade residual estão quase sempre presentes.

Esses poros podem atuar como locais de concentração de tensões, limitando o desempenho mecânico final do componente.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios da sinterização permite manipular o processo para alcançar propriedades de material específicas.

- Se seu foco principal é a máxima resistência mecânica: Seu objetivo é alcançar uma densidade próxima da total, prevenindo rigorosamente o crescimento de grãos, frequentemente usando a menor temperatura e tempo possíveis que ainda atinjam a densificação.

- Se seu foco principal é criar um material poroso (por exemplo, um filtro): Você deve interromper o processo de sinterização na etapa inicial ou intermediária para preservar uma rede de poros aberta e interconectada, ao mesmo tempo em que fornece resistência suficiente.

- Se seu foco principal é a estabilidade dimensional: Você deve priorizar o empacotamento uniforme do pó e o controle térmico preciso para garantir um encolhimento previsível e consistente em toda a peça.

Dominar essas variáveis é a chave para transformar pós simples em materiais altamente projetados com propriedades personalizadas.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Aquecimento do compacto de pó abaixo do ponto de fusão para ligar as partículas. |

| Mecanismo Chave | A difusão atômica reduz a energia superficial, formando pescoços sólidos. |

| Resultado Principal | Aumento da densidade e resistência; encolhimento significativo e previsível. |

| Principal Desafio | Equilibrar a densificação com o crescimento indesejável de grãos. |

Pronto para otimizar seu processo de sinterização para propriedades de material superiores? A KINTEK é especializada em fornos de laboratório de precisão e consumíveis essenciais para a sinterização controlada. Quer esteja a desenvolver cerâmicas avançadas ou peças metálicas, o nosso equipamento garante a uniformidade térmica e o controlo necessários para atingir a sua densidade e microestrutura alvo. Contacte os nossos especialistas hoje para discutir como podemos apoiar os objetivos de sinterização e desenvolvimento de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Por que um forno de atmosfera de alta precisão é essencial para a sinterização de cátodos de alto níquel? Desbloqueie o desempenho da bateria

- Por que um forno tubular horizontal com atmosfera H2-N2 é usado para pré-tratamento de NiO? Chave para a Ativação de Catalisadores

- Quais vantagens um forno de sinterização em atmosfera de alta temperatura oferece para UO2? Densificação de Combustível de Precisão

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Qual é a função principal de um forno de sinterização em atmosfera de alta temperatura na fabricação de compósitos de Ni-Al2O3-TiO2?