Embora a brasagem crie juntas fortes e limpas, suas principais desvantagens decorrem dos rigorosos controles de processo exigidos. Isso inclui a necessidade absoluta de superfícies limpas, o risco de danos por calor aos materiais de base e as limitações inerentes de resistência em comparação com a soldagem. Certos materiais, como aqueles com camadas de óxido estáveis ou diferenças significativas de expansão térmica, introduzem maior complexidade.

O desafio central da brasagem não é uma única falha, mas uma série de pré-requisitos exigentes. O sucesso depende do controle preciso sobre a preparação do material, temperatura e design da junta, tornando-a menos tolerante do que outros métodos de união em certos cenários.

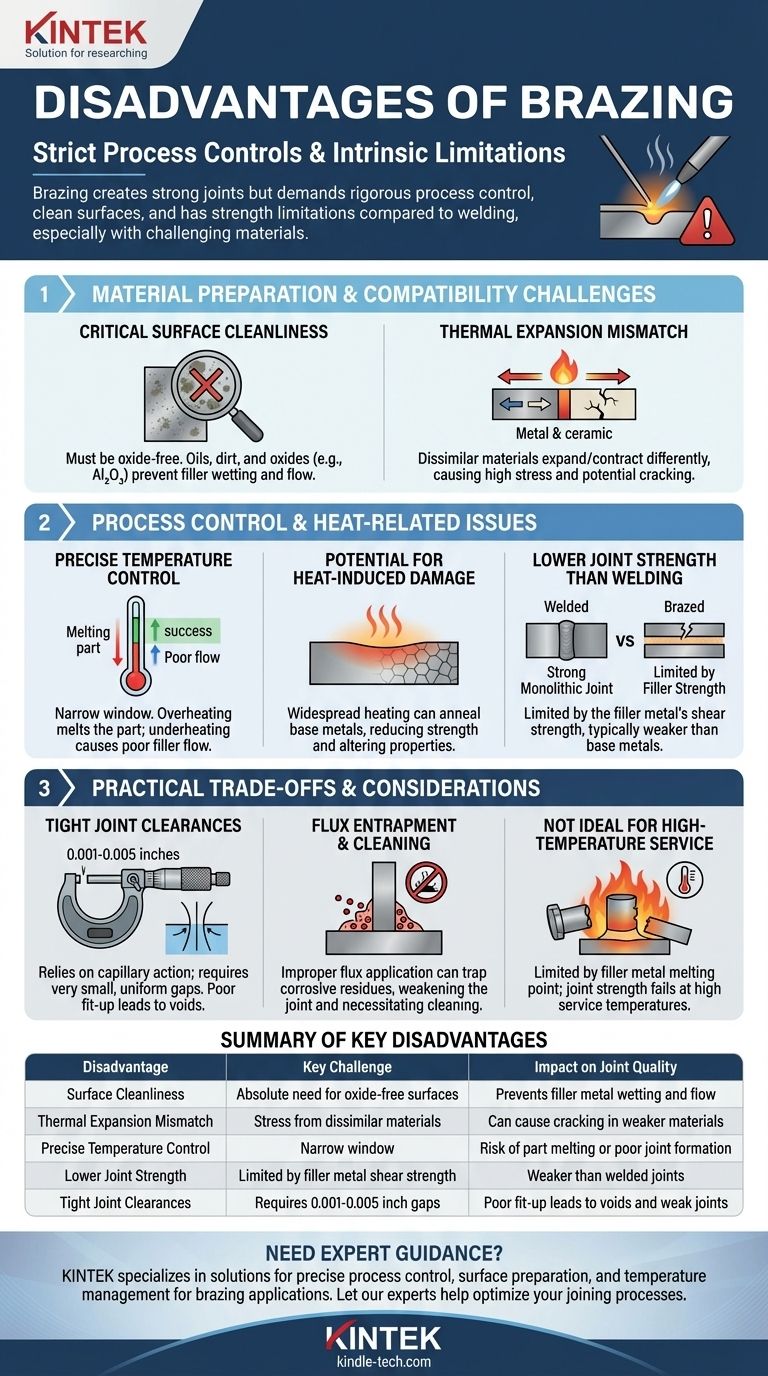

O Desafio da Preparação e Compatibilidade de Materiais

A brasagem depende do contato íntimo entre um metal de adição líquido e um metal de base sólido. Qualquer coisa que interfira nessa interação comprometerá a integridade da junta.

A Necessidade Crítica de Limpeza da Superfície

Todas as superfícies a serem brasadas devem estar excepcionalmente limpas. Óleos, sujeira e, especialmente, óxidos impedirão que o metal de adição "molhe" e flua para a junta por ação capilar.

Materiais como o alumínio são particularmente desafiadores porque formam uma camada de óxido resistente e estável (Al₂O₃) quase instantaneamente. Essa camada deve ser removida com fluxos químicos ou meios mecânicos pouco antes da brasagem, e sua reformação deve ser evitada durante o processo de aquecimento.

Gerenciando a Incompatibilidade de Expansão Térmica

Ao unir materiais dissimilares, como uma cerâmica e um metal, suas diferentes taxas de expansão térmica podem ser um problema significativo. À medida que o conjunto é aquecido e resfriado, um material se expandirá e contrairá mais do que o outro.

Esse movimento diferencial induz alto estresse na interface da junta. Sem um projeto cuidadoso da junta para acomodar esse estresse, o material mais fraco (muitas vezes a cerâmica) pode facilmente rachar.

Controle de Processo e Problemas Relacionados ao Calor

O próprio processo de brasagem introduz vários pontos potenciais de falha se não for gerenciado com precisão.

O Controle Preciso de Temperatura Não É Negociável

A brasagem opera em uma janela de temperatura estreita. O conjunto deve estar quente o suficiente para derreter o metal de adição, mas permanecer abaixo do ponto de fusão dos metais de base.

Para alguns materiais, como certas ligas de alumínio, o ponto de fusão do metal de adição é muito próximo ao do metal de base. Mesmo pequenos excessos de temperatura podem levar ao derretimento da peça, enquanto o aquecimento insuficiente resulta em fluxo deficiente do metal de adição e uma junta fraca.

Potencial de Danos Induzidos pelo Calor

Ao contrário da soldagem localizada, a brasagem geralmente requer o aquecimento de todo o conjunto até a temperatura de fluxo do metal de adição. Esse aquecimento generalizado pode alterar negativamente as propriedades dos metais de base.

Por exemplo, metais tratados termicamente ou encruados podem ser amolecidos (recozidos) pelo ciclo de brasagem, reduzindo sua resistência. Isso deve ser levado em consideração na fase de projeto.

Menor Resistência da Junta do que a Soldagem

A resistência de uma junta brasada é limitada pela resistência ao cisalhamento do metal de adição, que é quase sempre menor do que a dos metais de base sendo unidos.

A soldagem, em contraste, funde os metais de base, muitas vezes com um enchimento de composição semelhante. Isso cria uma junta contínua e monolítica que é tipicamente tão forte ou mais forte que os materiais originais.

Compreendendo as Compensações Práticas

Além dos problemas de material e processo, várias considerações práticas podem tornar a brasagem uma escolha menos do que ideal.

A Exigência de Folgas de Junta Apertadas

A brasagem depende inteiramente da ação capilar para puxar o metal de adição fundido para a fenda entre as peças. Esse fenômeno só funciona eficazmente com folgas muito pequenas e uniformes, tipicamente entre 0,001 e 0,005 polegadas (0,025-0,127 mm).

O ajuste inadequado das peças ou folgas inconsistentes resultarão em vazios, fluxo incompleto do metal de adição e uma junta drasticamente enfraquecida.

Aprisionamento de Fluxo e Limpeza Pós-Brasagem

Muitos processos de brasagem usam um fluxo químico para dissolver óxidos e promover a molhabilidade. Se não for aplicado ou aquecido corretamente, esse fluxo pode ficar aprisionado dentro da junta acabada.

O fluxo aprisionado cria um vazio, enfraquecendo a junta e muitas vezes atuando como um local para futura corrosão. Consequentemente, a maioria dos processos baseados em fluxo exige uma etapa de limpeza pós-brasagem completa para remover quaisquer resíduos corrosivos.

Não Ideal para Serviço em Altas Temperaturas

A temperatura máxima de serviço para um componente brasado é sempre limitada pelo ponto de fusão do metal de adição. A junta perderá resistência rapidamente à medida que se aproxima dessa temperatura, tornando a brasagem inadequada para aplicações em ambientes de muito alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A brasagem continua sendo uma excelente escolha quando seus requisitos específicos podem ser atendidos e suas limitações são consideradas no projeto.

- Se o seu foco principal é unir materiais dissimilares: A brasagem é frequentemente superior à soldagem, mas você deve projetar cuidadosamente a junta para gerenciar as tensões da expansão térmica.

- Se o seu foco principal é evitar a distorção: As temperaturas mais baixas e o aquecimento uniforme da brasagem causam menos distorção do que a soldagem, mas esteja ciente de que o calor ainda pode amolecer os metais de base.

- Se o seu foco principal é a resistência da junta: A soldagem geralmente produz juntas mais fortes, pois a resistência não é limitada por um material de adição mais fraco.

Compreender essas desvantagens é a chave para aplicar com sucesso a brasagem onde suas forças únicas podem fornecer o maior valor.

Tabela Resumo:

| Desvantagem | Principal Desafio | Impacto na Qualidade da Junta |

|---|---|---|

| Limpeza da Superfície | Necessidade absoluta de superfícies livres de óxido | Impede a molhabilidade e o fluxo do metal de adição |

| Incompatibilidade de Expansão Térmica | Estresse de materiais dissimilares | Pode causar rachaduras em materiais mais fracos |

| Controle Preciso de Temperatura | Janela estreita entre o derretimento do metal de adição e o derretimento do metal de base | Risco de derretimento da peça ou formação deficiente da junta |

| Menor Resistência da Junta | Limitada pela resistência ao cisalhamento do metal de adição | Mais fraca que as juntas soldadas |

| Folgas de Junta Apertadas | Requer folgas de 0,001-0,005 polegadas para ação capilar | Ajuste inadequado leva a vazios e juntas fracas |

Precisa de orientação especializada para seus desafios de união de materiais? Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório que ajudam você a alcançar controle preciso de processos para aplicações como brasagem. Nossas soluções garantem preparação adequada da superfície, gerenciamento de temperatura e integridade da junta para seus materiais específicos. Deixe nossos especialistas ajudá-lo a otimizar seus processos de união—entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

- Haste Cerâmica de Nitreto de Boro (BN) para Aplicações de Alta Temperatura

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

- Tubo Cerâmico de Nitreto de Boro (BN)

As pessoas também perguntam

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura