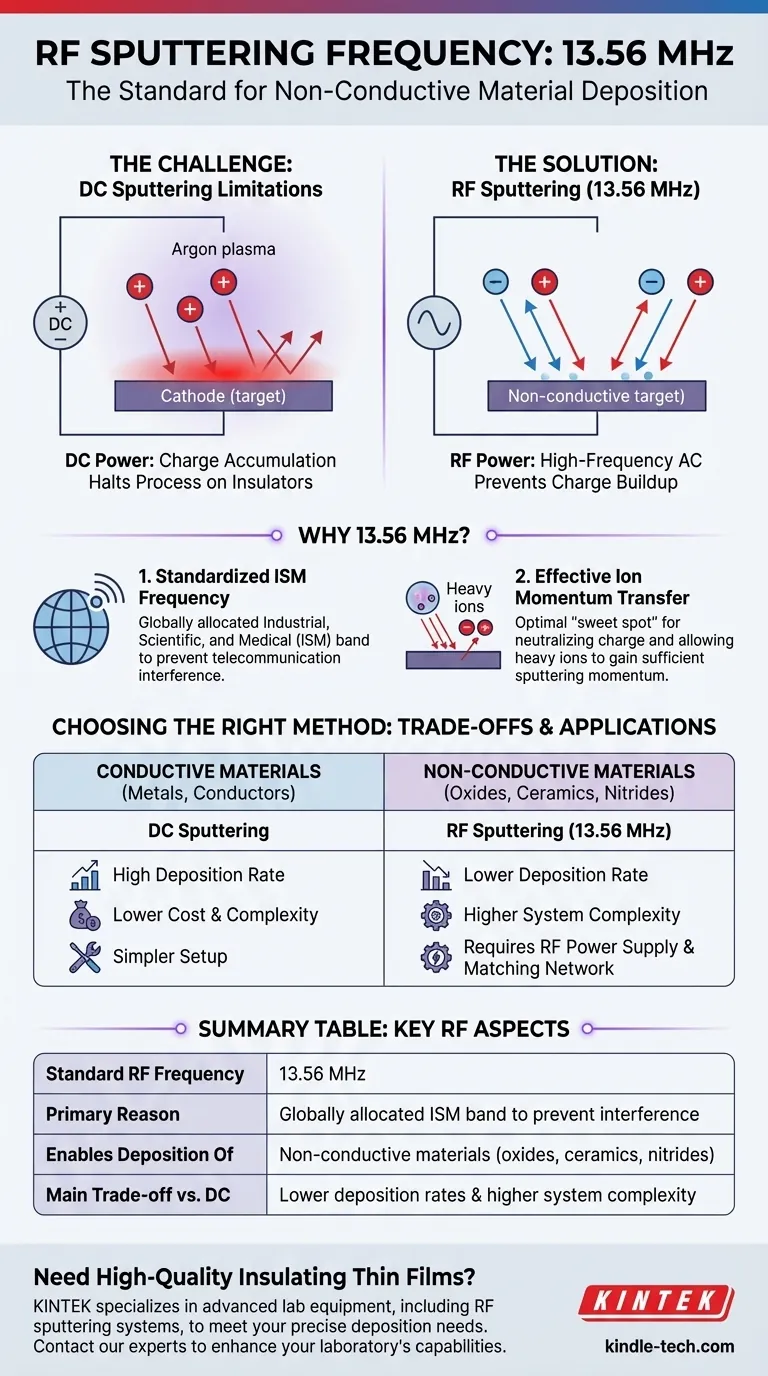

A frequência de rádio (RF) padrão para sputtering é de 13,56 MHz. Esta frequência específica não é escolhida apenas por razões de desempenho; é uma banda Industrial, Científica e Médica (ISM) alocada globalmente. O uso deste padrão evita que o equipamento de sputtering interfira em serviços críticos de telecomunicações.

O desafio central no sputtering é que os métodos de corrente contínua (CC) só funcionam em materiais condutores. O sputtering por RF supera isso usando uma corrente alternada, que impede o acúmulo de carga elétrica nos alvos não condutores e a paralisação do processo.

Por Que o RF é Necessário para Sputtering de Certos Materiais

Para entender o papel da RF, devemos primeiro analisar a limitação fundamental do método de sputtering por CC, mais simples e comum.

A Limitação do Sputtering por CC

Em qualquer processo de sputtering, um material alvo é bombardeado por íons positivos (tipicamente de um gás inerte como argônio) para desalojar átomos, que então se depositam em um substrato.

Com um alvo condutor, uma fonte de alimentação CC funciona perfeitamente. A carga positiva dos íons que chegam é seguramente conduzida para longe.

No entanto, se o alvo for um isolante elétrico (como uma cerâmica ou óxido), essa carga positiva se acumula na superfície. Esse acúmulo repele rapidamente os íons positivos que chegam, efetivamente interrompendo totalmente o processo de sputtering.

Como o RF Supera o Acúmulo de Carga

O sputtering por RF resolve esse problema substituindo a fonte de alimentação CC por uma fonte de CA de alta frequência.

A tensão rapidamente alternada impede que uma carga líquida positiva se acumule na superfície do alvo. Durante um meio ciclo, a superfície atrai íons positivos para o sputtering, e durante o outro, atrai elétrons que neutralizam a carga acumulada.

Frequências de 1 MHz ou superiores são necessárias para que esse efeito funcione. Nessas velocidades, a corrente flui através do alvo isolante como se fosse um capacitor, permitindo a deposição contínua de materiais não condutores.

A Importância da Frequência de 13,56 MHz

Embora qualquer frequência acima de 1 MHz possa permitir o sputtering de isolantes, a escolha de 13,56 MHz é deliberada e baseada em dois fatores principais.

Uma Frequência ISM Padronizada

A principal razão para usar 13,56 MHz é regulatória. A União Internacional de Telecomunicações (UIT) designa frequências específicas para fins Industriais, Científicos e Médicos (ISM).

O uso desta frequência aprovada garante que a energia de RF de alta potência gerada pelo sistema de sputtering não interfira em sinais de rádio, televisão ou outras comunicações.

Eficaz para Transferência de Momento de Íons

A frequência de 13,56 MHz também se encontra em um "ponto ideal" prático. É alta o suficiente para neutralizar efetivamente a carga no alvo isolante.

Simultaneamente, é considerada baixa o suficiente para permitir que os íons de argônio relativamente pesados no plasma respondam ao campo elétrico e ganhem momento suficiente para atingir o alvo, garantindo um processo de sputtering eficiente.

Compreendendo as Compensações

Embora essencial para a deposição de isolantes, o sputtering por RF nem sempre é a escolha ideal. Ele apresenta compensações específicas em comparação com seu equivalente em CC.

Taxas de Deposição Mais Baixas

O sputtering por RF geralmente tem taxas de deposição mais baixas do que o sputtering de magnetron CC. Isso ocorre em parte porque menos elétrons secundários são efetivamente aprisionados perto do alvo para ajudar a ionizar o gás de sputtering, o que pode reduzir a eficiência geral do processo.

Maior Complexidade do Sistema

Um sistema de sputtering por RF é inerentemente mais complexo do que um sistema CC. Ele requer uma fonte de alimentação de RF sofisticada e uma rede de casamento de impedância para fornecer energia eficientemente à câmara de plasma, o que pode aumentar o custo e os requisitos de manutenção do equipamento.

Escolhendo o Método de Sputtering Correto

Sua escolha entre sputtering por RF e CC deve ser guiada inteiramente pelas propriedades elétricas do seu material alvo.

- Se seu foco principal for a deposição de materiais condutores (metais, condutores transparentes): O sputtering por CC é quase sempre a melhor escolha devido às suas taxas de deposição mais altas, menor custo e configuração mais simples.

- Se seu foco principal for a deposição de materiais não condutores (óxidos, nitretos, cerâmicas): O sputtering por RF é o método necessário e correto, pois foi projetado especificamente para superar o problema do carregamento superficial.

Em última análise, entender a natureza elétrica do seu material alvo determina a tecnologia de sputtering correta a ser utilizada.

Tabela de Resumo:

| Aspecto | Informação Chave |

|---|---|

| Frequência Padrão de RF | 13,56 MHz |

| Razão Principal | Banda ISM alocada globalmente para evitar interferência |

| Permite a Deposição De | Materiais não condutores (óxidos, cerâmicas, nitretos) |

| Principal Compensação vs. CC | Taxas de deposição mais baixas e maior complexidade do sistema |

Precisa depositar filmes finos isolantes de alta qualidade?

O sputtering por RF é essencial para trabalhar com alvos não condutores. A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas de sputtering por RF, para atender às suas necessidades precisas de deposição para pesquisa e desenvolvimento de materiais.

Fale com nossos especialistas hoje mesmo para discutir como nossas soluções de sputtering confiáveis podem aprimorar as capacidades do seu laboratório e acelerar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura