Em sua essência, a sinterização é realizada em um forno de alta temperatura. O tipo específico de máquina utilizada, no entanto, varia significativamente com base no material e na escala de produção. Para processos industriais de grande escala, como o tratamento de minério, é utilizada uma "máquina de sinterização" especializada, enquanto para a criação de componentes precisos, são empregados vários tipos de fornos de batelada.

O termo "máquina de sinterização" não se refere a um único dispositivo. Em vez disso, descreve uma categoria de equipamentos cuja função principal é fornecer controle preciso sobre a temperatura e a atmosfera para fundir materiais em pó em uma massa sólida sem derretê-los.

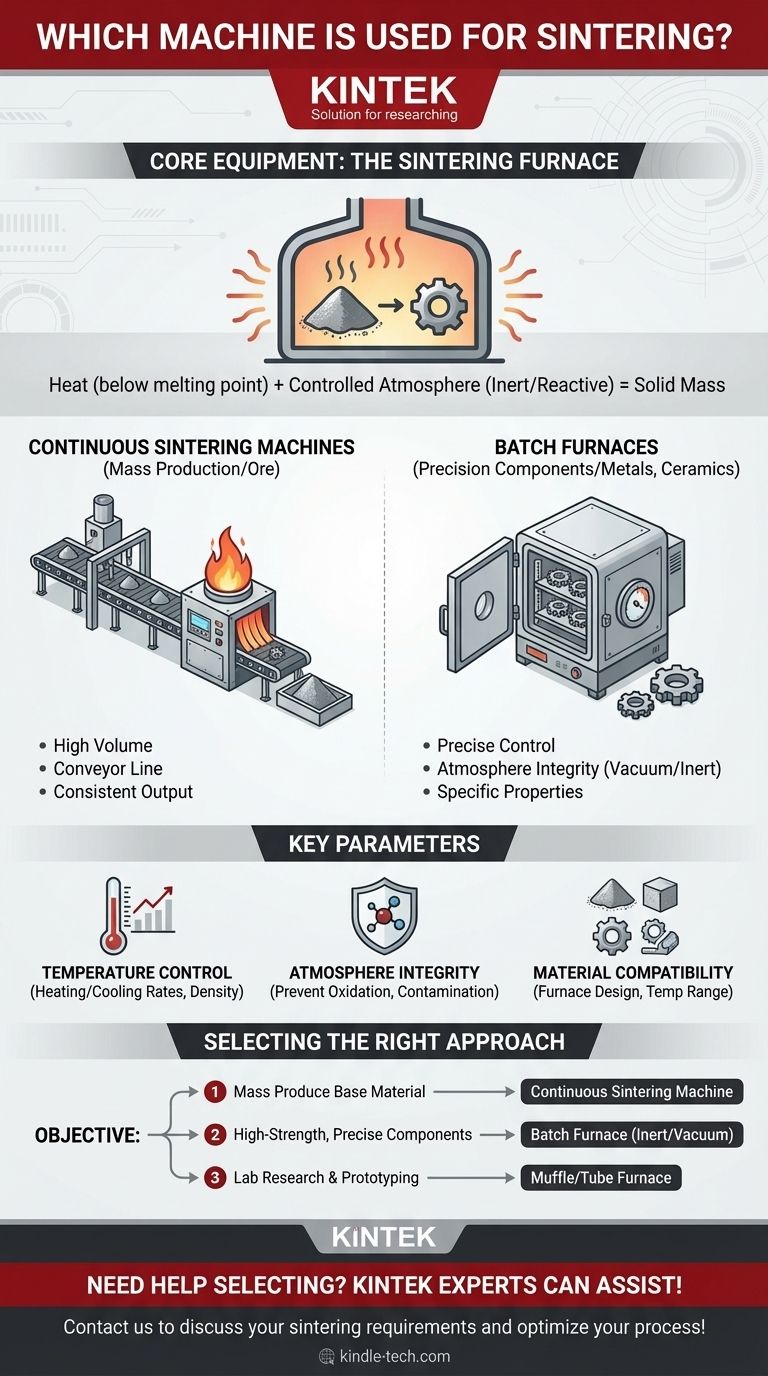

O Equipamento Essencial: O Forno de Sinterização

A sinterização depende fundamentalmente da energia térmica para ligar as partículas. O forno é o equipamento que fornece essa energia em um ambiente altamente controlado.

A Função do Calor

O papel principal de qualquer máquina de sinterização é aquecer um material a uma temperatura abaixo de seu ponto de fusão. Essa energia térmica permite que os átomos se difundam através das fronteiras das partículas, fundindo-as e criando uma peça sólida e coerente.

O Papel Crítico da Atmosfera

A maioria dos processos de sinterização não pode ocorrer ao ar livre. As altas temperaturas fariam com que o material, especialmente metais, oxidasse e se degradassse.

Para evitar isso, os fornos de sinterização são projetados para manter uma atmosfera específica. Esta é frequentemente uma atmosfera inerte ou protetora (como argônio ou nitrogênio) ou uma reativa (como hidrogênio) que ajuda a remover óxidos de superfície, como observado nas referências.

Tipos de Máquinas de Sinterização para Diferentes Aplicações

O equipamento certo é ditado pelo objetivo final, seja processar toneladas de matéria-prima ou criar uma engrenagem pequena e intrincada.

Máquinas de Sinterização Contínuas

Para a produção em massa de matérias-primas como minério de ferro, é utilizada uma máquina de sinterização contínua. Esta é uma grande peça de equipamento industrial que opera como uma linha de produção móvel.

Uma mistura de materiais se move ao longo de uma esteira e passa sob um ignitor, que fornece o calor intenso inicial para iniciar o processo de sinterização. Essa configuração é projetada para alto volume e produção consistente.

Fornos de Batelada

Para a criação de peças acabadas ou quase acabadas a partir de metais em pó ou cerâmicas, os fornos de batelada são o padrão. Os materiais são carregados no forno, o ciclo de sinterização é executado e as peças acabadas são removidas.

Esses fornos oferecem controle extremamente preciso sobre a temperatura e a atmosfera, o que é essencial para alcançar as propriedades mecânicas desejadas em componentes como engrenagens, rolamentos e peças estruturais.

Exemplos Comuns de Fornos

Vários tipos de fornos são usados para sinterização em batelada. Um forno mufla, embora também usado para processos como calcinação, pode ser usado para sinterização básica. Aplicações mais avançadas usam fornos a vácuo especializados ou fornos de esteira com atmosfera controlada para garantir a mais alta pureza e qualidade da peça.

Compreendendo os Parâmetros Chave

O sucesso na sinterização depende da capacidade da máquina de gerenciar precisamente várias variáveis. A escolha da máquina é frequentemente baseada em quão bem ela pode controlar esses fatores para um material específico.

Controle de Temperatura

Atingir o perfil de temperatura exato — taxa de aquecimento, tempo de retenção e taxa de resfriamento — é a função mais crítica. Isso determina a densidade final e a resistência da peça sinterizada.

Integridade da Atmosfera

O forno deve evitar vazamentos que possam introduzir oxigênio ou outros contaminantes. Para materiais como aço inoxidável ou bronze, mesmo uma pequena quantidade de oxigênio pode arruinar o produto final.

Compatibilidade de Materiais

Os materiais sendo processados ditam o tipo de máquina necessária. A sinterização de cerâmicas requer temperaturas extremamente altas, enquanto alguns polímeros podem ser sinterizados em temperaturas muito mais baixas, influenciando o design e a construção do forno.

Selecionando a Abordagem de Sinterização Correta

Para escolher o equipamento correto, você deve primeiro definir seu objetivo.

- Se seu foco principal é a produção em massa de um material base como minério de ferro: Uma máquina de sinterização contínua com um sistema de ignição é a ferramenta industrial necessária.

- Se seu foco principal é a fabricação de componentes metálicos ou cerâmicos de alta resistência e precisão: Um forno de batelada com excelente controle de atmosfera é a escolha correta.

- Se seu foco principal é pesquisa em escala de laboratório ou prototipagem rápida: Um forno mufla ou forno tubular versátil e menor é frequentemente a opção mais prática.

Em última análise, selecionar a máquina certa é sobre combinar as capacidades de controle do equipamento com as demandas específicas do seu material e objetivos de produção.

Tabela Resumo:

| Aplicação | Tipo Principal de Máquina | Características Principais |

|---|---|---|

| Processamento de Minério em Grande Escala | Máquina de Sinterização Contínua | Alto volume, esteira transportadora, sistema de ignição |

| Componentes de Precisão (Metais/Cerâmicas) | Forno de Batelada | Controle preciso de temperatura e atmosfera (inerte/vácuo) |

| Pesquisa de Laboratório e Prototipagem | Forno Mufla/Tubular | Versátil, menor escala, bom para testes |

Precisa de ajuda para selecionar o forno de sinterização perfeito para sua aplicação?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a escolher um forno que forneça o controle preciso de temperatura e atmosfera que seus materiais exigem, seja para P&D ou produção.

Entre em contato conosco hoje para discutir suas necessidades de sinterização e otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é a função principal de um forno de sinterização em atmosfera de alta temperatura na fabricação de compósitos de Ni-Al2O3-TiO2?

- Quais vantagens um forno de sinterização em atmosfera de alta temperatura oferece para UO2? Densificação de Combustível de Precisão

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Quais são os principais componentes de um forno industrial? Explore os Elementos Essenciais para Aquecimento de Precisão

- Por que o controle preciso de temperatura em um forno de sinterização é crítico para eletrólitos NASICON? Garanta a pureza do material