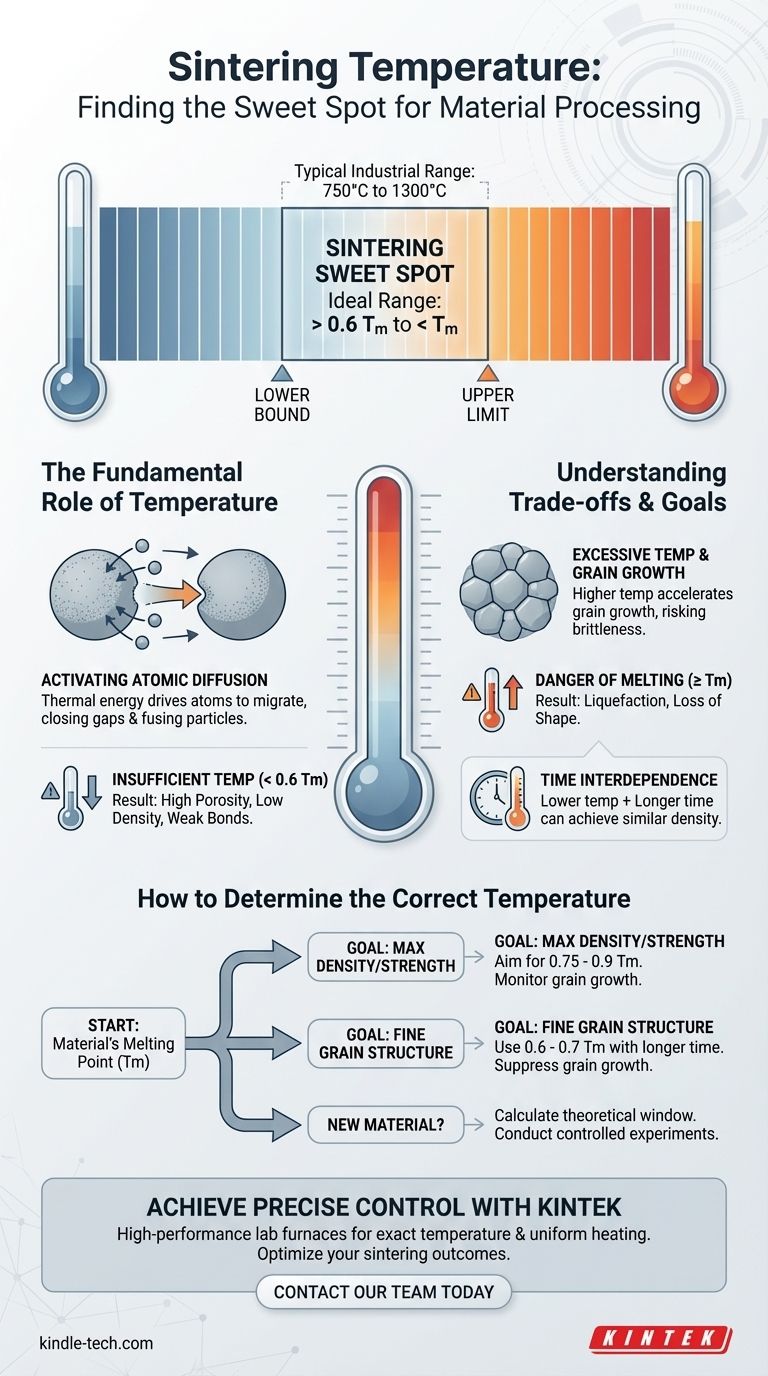

Na prática, a temperatura de sinterização ideal não é um valor único, mas um ponto cuidadosamente selecionado dentro de uma faixa específica, governado pelas propriedades fundamentais do material. Para a maioria dos materiais, o processo é conduzido a uma temperatura superior a 60% da temperatura de fusão absoluta (Tm), que frequentemente se enquadra em uma faixa industrial geral de 750°C a 1300°C.

O desafio central da sinterização é encontrar o "ponto ideal": uma temperatura alta o suficiente para ativar a difusão atômica e fundir as partículas, mas baixa o suficiente para evitar a fusão e mudanças microestruturais indesejáveis, como o crescimento excessivo de grãos.

O Papel Fundamental da Temperatura

A sinterização é um processo ativado termicamente. Compreender como a temperatura impulsiona os mecanismos subjacentes é fundamental para controlar o resultado.

Ativando a Difusão Atômica

A sinterização funciona motivando os átomos a se moverem, fechando as lacunas entre as partículas de pó e aumentando a densidade do material.

A temperatura fornece a energia térmica necessária para que essa difusão atômica ocorra a uma taxa prática. À medida que as partículas aquecem, os átomos migram através de suas fronteiras, formando "pescoços" que crescem e eventualmente consolidam o pó solto em uma massa sólida.

Estabelecendo o Limite Inferior de Temperatura

Há uma energia térmica mínima necessária para uma difusão eficaz. Uma regra prática amplamente aceita é que a temperatura de sinterização deve ser pelo menos 0,6 vezes a temperatura de fusão do material (Tm).

Abaixo desse limite, o movimento atômico é muito lento, e o processo de consolidação torna-se impraticavelmente longo ou falha em atingir a densidade desejada.

Definindo o Limite Superior de Temperatura

O limite superior absoluto para qualquer processo de sinterização é o ponto de fusão do material.

Se a temperatura atingir ou exceder esse ponto, o material começará a liquefazer, perdendo sua forma e integridade estrutural. A sinterização é, por definição, um processo de estado sólido que deve ocorrer abaixo do ponto de fusão.

Compreendendo as Compensações

A escolha de uma temperatura é um exercício de equilíbrio entre fatores concorrentes. A temperatura selecionada influencia diretamente as propriedades finais do componente.

O Risco de Temperatura Insuficiente

Operar a uma temperatura muito baixa resulta em sinterização incompleta.

Isso leva a uma peça final com alta porosidade, baixa densidade e propriedades mecânicas pobres, como baixa resistência e tenacidade à fratura. As ligações entre as partículas originais serão fracas.

O Perigo da Temperatura Excessiva

Embora temperaturas mais altas aumentem a taxa de densificação, elas também aceleram outro fenômeno: o crescimento de grãos.

Grãos excessivamente grandes podem tornar um material quebradiço, reduzindo sua resistência e tenacidade. Aumentar muito a temperatura, mesmo que abaixo do ponto de fusão, pode, portanto, ser contraproducente para alcançar o desempenho mecânico ideal.

A Influência do Tempo

Temperatura e tempo são variáveis interdependentes na sinterização.

Uma temperatura mais baixa pode, às vezes, atingir a mesma densificação que uma temperatura mais alta se o tempo de processamento for significativamente estendido. Esta é uma estratégia comum usada para refinar a estrutura de grãos e controlar as propriedades finais com alta precisão.

Como Determinar a Temperatura Correta

Seu objetivo específico determinará o ponto ideal dentro da janela de temperatura viável. Use o ponto de fusão do material como sua referência inicial e ajuste com base em seu objetivo principal.

- Se seu foco principal é atingir densidade e resistência máximas: Busque uma temperatura mais alta dentro da janela de sinterização (por exemplo, 0,75 - 0,9 Tm) para maximizar a taxa de difusão, mas monitore cuidadosamente o início do crescimento rápido de grãos.

- Se seu foco principal é controlar uma estrutura de grãos finos para tenacidade: Use uma temperatura mais baixa (por exemplo, 0,6 - 0,7 Tm) e compense com um tempo de manutenção mais longo para atingir a densidade enquanto suprime o crescimento excessivo de grãos.

- Se você está trabalhando com um material novo ou não caracterizado: Comece calculando a janela teórica com base em seu ponto de fusão (Tm), então conduza uma série de experimentos controlados para observar a densificação e a evolução microestrutural em diferentes temperaturas.

Em última análise, a temperatura é a principal alavanca que você usa para direcionar o processo de sinterização para as propriedades finais desejadas do material.

Tabela Resumo:

| Fator | Papel na Sinterização | Diretriz de Temperatura |

|---|---|---|

| Limite Inferior | Ativa a difusão atômica | ≥ 0,6 x Temp. de Fusão (Tm) |

| Limite Superior | Previne fusão e crescimento excessivo de grãos | < Temp. de Fusão (Tm) |

| Objetivo: Densidade/Resistência Máx. | Maximiza a taxa de difusão | 0,75 - 0,9 Tm |

| Objetivo: Estrutura de Grãos Finos | Suprime o crescimento de grãos | 0,6 - 0,7 Tm (com tempo mais longo) |

Obtenha controle preciso sobre seu processo de sinterização com a KINTEK.

Escolher a temperatura certa é fundamental para desenvolver materiais com a densidade, resistência e microestrutura exatas que você precisa. A KINTEK é especializada em fornos de laboratório de alto desempenho que oferecem o controle preciso de temperatura e o aquecimento uniforme necessários para resultados de sinterização confiáveis.

Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para seus materiais específicos e objetivos de pesquisa. Vamos otimizar seus resultados de sinterização juntos—entre em contato com nossa equipe hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno com atmosfera controlada de correia de malha

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo