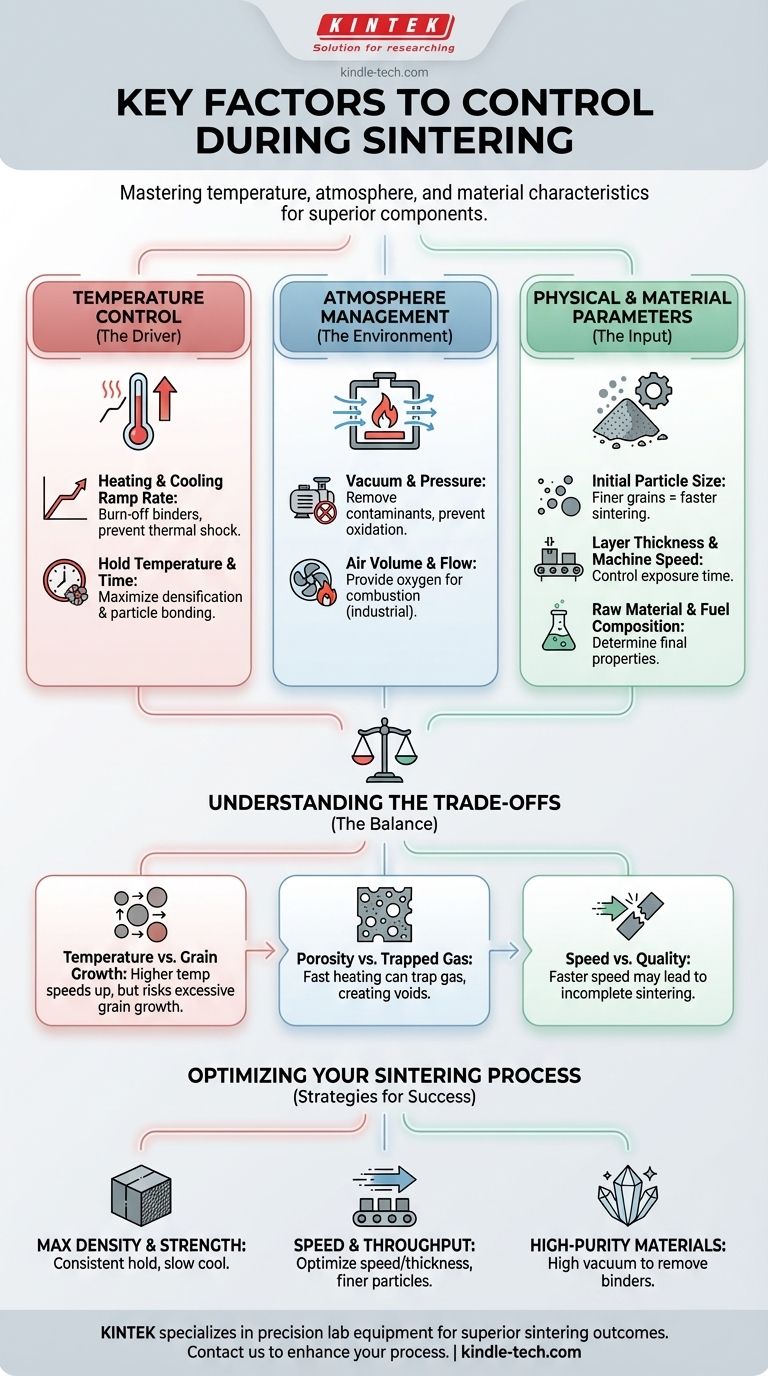

Os fatores chave a serem controlados durante a sinterização são a temperatura, a atmosfera e as características físicas do material e do equipamento. O domínio dessas variáveis é o que diferencia a produção de um componente final denso e resistente de um defeituoso. Esse controle dita tudo, desde a taxa de ligação das partículas até a porosidade e resistência finais do material.

A sinterização não é meramente um processo de aquecimento; é uma transformação cuidadosamente orquestrada no nível das partículas. Embora muitos fatores estejam envolvidos, o elemento mais crítico é o gerenciamento preciso da temperatura — incluindo a taxa de aquecimento, o tempo de permanência e a taxa de resfriamento — pois isso governa diretamente a difusão atômica que une as partículas e densifica o material.

O Papel Central do Controle de Temperatura

A temperatura é o principal motor do processo de sinterização. Ela fornece a energia necessária para que os átomos se movam entre as partículas, criando ligações sólidas e reduzindo o espaço vazio, ou porosidade, dentro do material.

A Taxa de Rampa de Aquecimento e Resfriamento

A taxa na qual você aquece o material até a temperatura alvo é crítica. Durante esta fase inicial, todos os aglutinantes orgânicos residuais do "corpo verde" são queimados. Aquecer muito rapidamente pode prender esses gases, criando defeitos internos.

Da mesma forma, a taxa de resfriamento após a sinterização ser mantida é crucial. Um resfriamento gradual e controlado evita choque térmico e rachaduras, o que é especialmente importante para materiais frágeis.

Temperatura e Tempo de Permanência

Esta é a fase onde ocorre a maior parte da densificação. Em uma temperatura alta específica, as partículas do pó começam a se ligar por difusão em seus pontos de contato.

Manter esta temperatura consistentemente permite que as áreas de contato cresçam, aproximando os centros das partículas. Isso reduz sistematicamente a porosidade e aumenta a densidade e resistência geral do material.

Gerenciamento da Atmosfera de Sinterização

O ambiente dentro do forno tem um impacto direto nas mudanças químicas e físicas que ocorrem no material. Uma atmosfera descontrolada pode introduzir contaminantes ou interferir no processo de ligação.

Vácuo e Pressão

Muitos processos de sinterização de alto desempenho são realizados sob vácuo. Isso serve a dois propósitos: ajuda a remover os aglutinantes queimados durante o aquecimento e impede que gases atmosféricos como o oxigênio reajam com o material quente, o que poderia causar oxidação indesejada.

Atingir isso requer um forno bem vedado. Uma vedação adequada garante que os contaminantes sejam removidos e que a atmosfera controlada seja mantida durante todo o ciclo. Em alguns processos avançados, pressão externa também é aplicada para auxiliar na densificação.

Volume e Fluxo de Ar

Em processos industriais de grande escala, como a sinterização de minério de ferro, controlar o volume de ar é essencial. O fluxo de ar fornece o oxigênio necessário para a combustão do combustível sólido (como pó de coque), gerando as altas temperaturas necessárias para que a sinterização ocorra.

Parâmetros Físicos e de Material

As variáveis que você define antes mesmo do início do processo têm uma influência profunda no resultado. Essas condições iniciais determinam a eficiência com que o material será sinterizado.

Tamanho Inicial da Partícula

O tamanho inicial das partículas do pó é uma variável chave. Grãos menores e mais finos têm uma maior relação área de superfície/volume, o que fornece mais pontos de contato para a ligação por difusão começar. Isso geralmente permite que a sinterização ocorra mais rapidamente e em temperaturas mais baixas.

Espessura da Camada e Velocidade da Máquina

Para operações de sinterização contínua, a espessura da camada de material (por exemplo, 250-500 mm para minério) e a velocidade da máquina (por exemplo, 1,5-4 m/min) são rigorosamente controladas. Esses dois fatores juntos determinam o tempo total que o material fica exposto à temperatura de pico, garantindo que ele seja totalmente queimado e sinterizado até o ponto final programado.

Composição da Matéria-Prima e do Combustível

A mistura precisa de matérias-primas (minério de ferro, minério de manganês, etc.) e combustível é fundamental. O tipo e a quantidade de combustível ditam a quantidade de calor gerada, enquanto a composição das matérias-primas determina a química e as propriedades finais do produto sinterizado.

Entendendo as Compensações (Trade-offs)

Controlar o processo de sinterização é um ato de equilibrar fatores concorrentes. Otimizar para uma propriedade pode frequentemente comprometer outra, tornando essencial uma compreensão clara das compensações.

Temperatura vs. Crescimento de Grão

Embora temperaturas mais altas acelerem a densificação, elas também promovem o crescimento de grão, onde partículas menores se fundem em partículas maiores. O crescimento excessivo de grão pode ser prejudicial às propriedades mecânicas finais, como resistência e dureza. O objetivo é encontrar a temperatura mais alta possível que atinja a densidade sem causar alterações microestruturais indesejadas.

Porosidade vs. Gás Preso

O objetivo principal da sinterização é reduzir a porosidade. No entanto, se a rampa de aquecimento for muito rápida ou a superfície do material sinterizar muito rapidamente, os gases da queima do aglutinante podem ficar presos dentro do material, criando vazios internos que são impossíveis de remover e enfraquecem a peça final.

Velocidade vs. Qualidade

Em um ambiente industrial, o rendimento é sempre uma preocupação. Aumentar a velocidade da máquina ou reduzir os tempos de permanência pode aumentar a produção, mas corre o risco de sinterização incompleta. Isso pode deixar porosidade excessiva e resultar em um produto que não atende às especificações de resistência ou densidade.

Otimizando Seu Processo de Sinterização

A estratégia de controle ideal depende inteiramente do resultado desejado para o produto final. Sua abordagem deve ser adaptada à propriedade mais crítica que você precisa alcançar.

- Se seu foco principal for densidade e resistência máximas: Priorize uma permanência consistente na temperatura mais alta viável sem causar crescimento adverso de grão e garanta uma taxa de resfriamento controlada e lenta para evitar choque térmico.

- Se seu foco principal for velocidade e rendimento do processo: Concentre-se em otimizar a interação entre a velocidade da máquina e a espessura da camada, possivelmente usando tamanhos de grão iniciais mais finos para acelerar o processo de ligação.

- Se seu foco principal for produzir materiais de alta pureza: Enfatize a obtenção e manutenção de um vácuo alto durante todo o ciclo para remover efetivamente todos os aglutinantes e prevenir contaminação atmosférica.

Em última análise, a sinterização bem-sucedida vem do equilíbrio preciso entre energia térmica, ciência dos materiais e o ambiente do processo para alcançar uma transformação previsível e repetível.

Tabela de Resumo:

| Fator de Controle Chave | Por que é Importante | Parâmetros Chave |

|---|---|---|

| Temperatura | Impulsiona a difusão atômica para a ligação de partículas | Taxas de aquecimento/resfriamento, temperatura de permanência, tempo |

| Atmosfera | Previne contaminação e auxilia na densificação | Níveis de vácuo, composição do gás, pressão |

| Propriedades do Material | Determina a eficiência da sinterização e o resultado | Tamanho da partícula, espessura da camada, mistura de matéria-prima |

Pronto para otimizar seu processo de sinterização? Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis para aplicações de sinterização. Nossa experiência em sistemas de controle de temperatura, fornos a vácuo e ciência dos materiais pode ajudá-lo a alcançar densidade, resistência e consistência superiores em seus produtos sinterizados. Se você está focado em P&D ou produção em escala industrial, nossas soluções são adaptadas para atender às suas necessidades específicas de laboratório. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados de sinterização!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno com atmosfera controlada de correia de malha

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese