Em essência, a Deposição Química de Vapor (CVD) é um processo altamente controlado para construir materiais cristalinos sólidos de alta qualidade diretamente sobre uma superfície a partir de um gás. Envolve a introdução de gases reativos em uma câmara onde eles se decompõem e depositam um filme fino, uma camada de átomos por vez, sobre um objeto aquecido conhecido como substrato.

O princípio central por trás da CVD é usar uma reação química em fase de vapor ou gás para criar um produto sólido. Este método oferece um controle excepcional sobre a pureza, estrutura e espessura do material final, tornando-o uma tecnologia fundamental para a fabricação de materiais avançados como semicondutores e revestimentos duráveis.

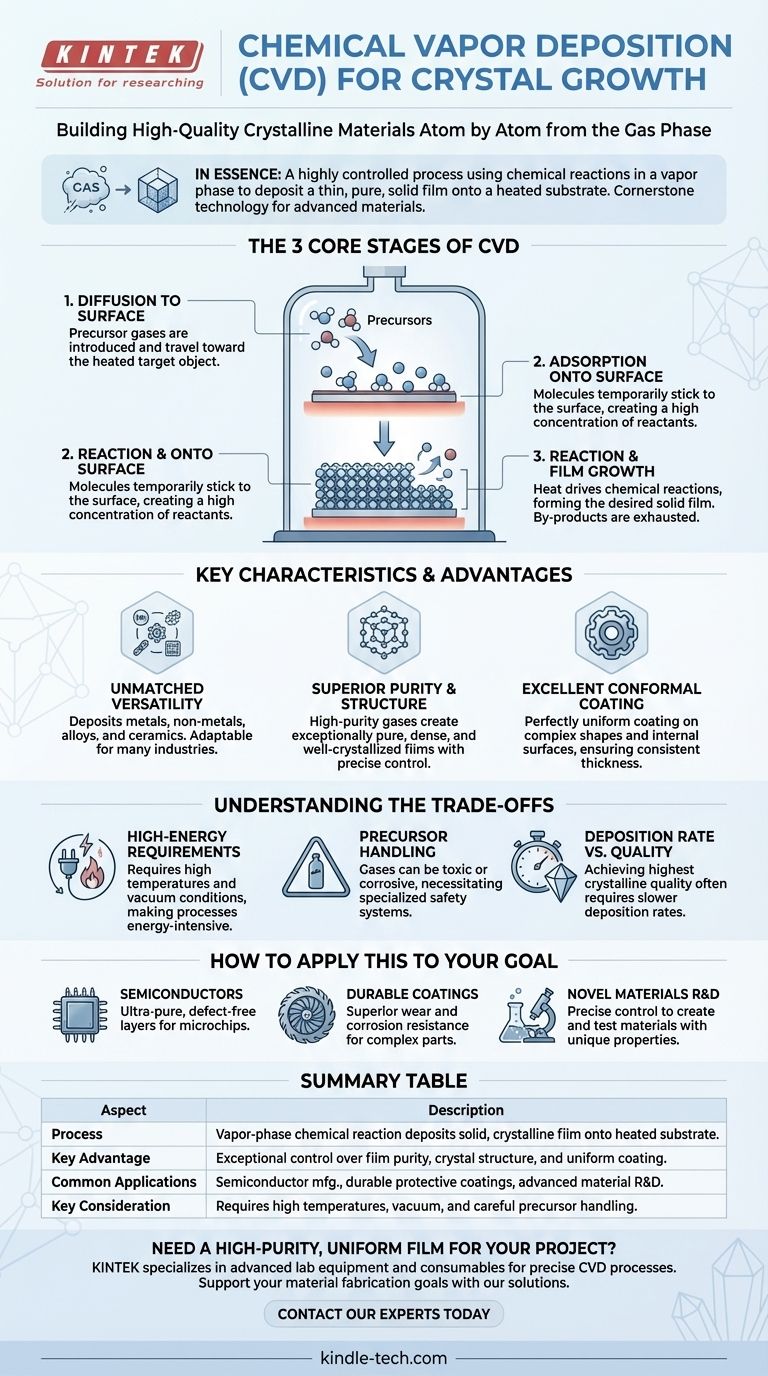

As Três Etapas Principais da CVD Explicadas

Para entender como a CVD alcança tal precisão, é melhor dividi-la em suas três etapas fundamentais. Todo o processo ocorre dentro de uma câmara com ambiente controlado.

Etapa 1: Difusão para a Superfície

Primeiro, um ou mais gases reativos, conhecidos como precursores, são introduzidos na câmara de reação. Esses gases então se difundem pela câmara e viajam em direção ao objeto alvo, ou substrato, que é tipicamente aquecido a uma temperatura específica para impulsionar o processo.

Etapa 2: Adsorção na Superfície

Uma vez que as moléculas do gás precursor atingem o substrato, elas pousam e aderem temporariamente à sua superfície. Este processo físico, chamado adsorção, cria uma alta concentração de reagentes exatamente onde o novo material precisa crescer.

Etapa 3: Reação e Crescimento do Filme

Este é o passo crítico. O calor do substrato fornece a energia para que as moléculas de gás adsorvidas reajam quimicamente. Esta reação forma o material sólido desejado, que se deposita no substrato como um filme fino. Quaisquer subprodutos gasosos restantes são então liberados (dessorvidos) da superfície e exauridos da câmara.

Principais Características e Vantagens da CVD

A razão pela qual a CVD é tão amplamente utilizada é devido às qualidades superiores dos filmes que produz. Não é apenas um método de revestimento simples; é uma técnica de fabricação de materiais.

Versatilidade Inigualável

A CVD não se limita a um tipo de material. O processo pode ser adaptado para depositar uma vasta gama de materiais, incluindo metais, filmes não metálicos, ligas complexas e cerâmicas duráveis. Essa flexibilidade a torna inestimável em muitas indústrias.

Pureza e Estrutura Superiores

Como o processo começa com gases de alta pureza em um ambiente de vácuo controlado, os filmes resultantes são excepcionalmente puros, densos e bem cristalizados. Ajustando cuidadosamente os parâmetros de deposição, como temperatura, pressão e fluxo de gás, os engenheiros podem controlar precisamente a estrutura cristalina, o tamanho do grão e a composição química do filme final.

Excelente Revestimento Conformado

Uma das vantagens mais significativas da CVD é sua capacidade de criar um revestimento perfeitamente uniforme, mesmo em objetos com formas complexas e superfícies internas. Este efeito de "envolvimento" garante que a espessura do filme seja consistente em todos os lugares, o que é crítico para proteger peças intrincadas ou fabricar dispositivos microeletrônicos complexos.

Compreendendo as Desvantagens

Embora poderosa, a CVD é um processo sofisticado com requisitos específicos e nem sempre é a solução certa para todas as aplicações.

Requisitos de Alta Energia

A maioria dos processos de CVD requer altas temperaturas e condições de alto vácuo para prosseguir corretamente. Isso torna o equipamento complexo e o processo em si pode ser intensivo em energia em comparação com métodos de revestimento mais simples, como pintura ou galvanoplastia.

Manuseio de Precursores

Os gases precursores usados na CVD podem ser frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige procedimentos de manuseio especializados, sistemas de segurança e infraestrutura, o que aumenta o custo e a complexidade geral da operação.

Taxa de Deposição vs. Qualidade

O controle excepcional oferecido pela CVD pode, às vezes, vir à custa da velocidade. Embora algumas técnicas de CVD sejam rápidas, alcançar os mais altos níveis de perfeição e uniformidade cristalina geralmente requer taxas de deposição mais lentas.

Como Aplicar Isso ao Seu Objetivo

A escolha da CVD depende inteiramente do desempenho e da qualidade exigidos do produto final.

- Se o seu foco principal é produzir semicondutores de alto desempenho: A CVD é essencial por sua capacidade de cultivar as camadas cristalinas ultrapuras e livres de defeitos necessárias para microchips.

- Se o seu foco principal é aumentar a durabilidade de peças mecânicas complexas: Os revestimentos densos e conformados da CVD fornecem resistência superior ao desgaste e à corrosão para componentes como pás de turbina ou ferramentas de corte.

- Se o seu foco principal é pesquisa e desenvolvimento de novos materiais: A CVD oferece o controle preciso sobre a composição e a estrutura necessárias para criar e testar materiais com propriedades eletrônicas, ópticas ou físicas únicas.

Em última análise, a Deposição Química de Vapor nos dá o poder de construir materiais avançados do átomo para cima, possibilitando a tecnologia que define nosso mundo moderno.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Reação química em fase de vapor deposita um filme sólido e cristalino em um substrato aquecido. |

| Principal Vantagem | Controle excepcional sobre a pureza do filme, estrutura cristalina e revestimento uniforme e conformado. |

| Aplicações Comuns | Fabricação de semicondutores, revestimentos protetores duráveis, P&D de materiais avançados. |

| Consideração Chave | Requer altas temperaturas, condições de vácuo e manuseio cuidadoso de gases precursores. |

Precisa depositar um filme uniforme e de alta pureza para o seu projeto?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados necessários para processos precisos de Deposição Química de Vapor. Quer esteja a desenvolver semicondutores de próxima geração, a criar revestimentos duráveis para componentes complexos ou a expandir os limites da ciência dos materiais, as nossas soluções apoiam os resultados de alta qualidade pelos quais a CVD é conhecida.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar seus objetivos de fabricação de materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista