Em essência, a Deposição Química de Vapor (CVD) é um processo onde precursores químicos voláteis são introduzidos como um gás numa câmara de reação. Esses gases então se decompõem ou reagem na superfície de um objeto aquecido, conhecido como substrato, para formar um filme fino sólido e de alta qualidade. O processo constrói o revestimento átomo por átomo, garantindo uma camada uniforme e altamente controlada.

Ao contrário dos métodos físicos que simplesmente transferem um material de origem para uma superfície, a CVD constrói um novo filme através de uma reação química controlada. Esta base química é a chave para a sua capacidade única de criar revestimentos excecionalmente puros, densos e uniformes, mesmo em formas complexas.

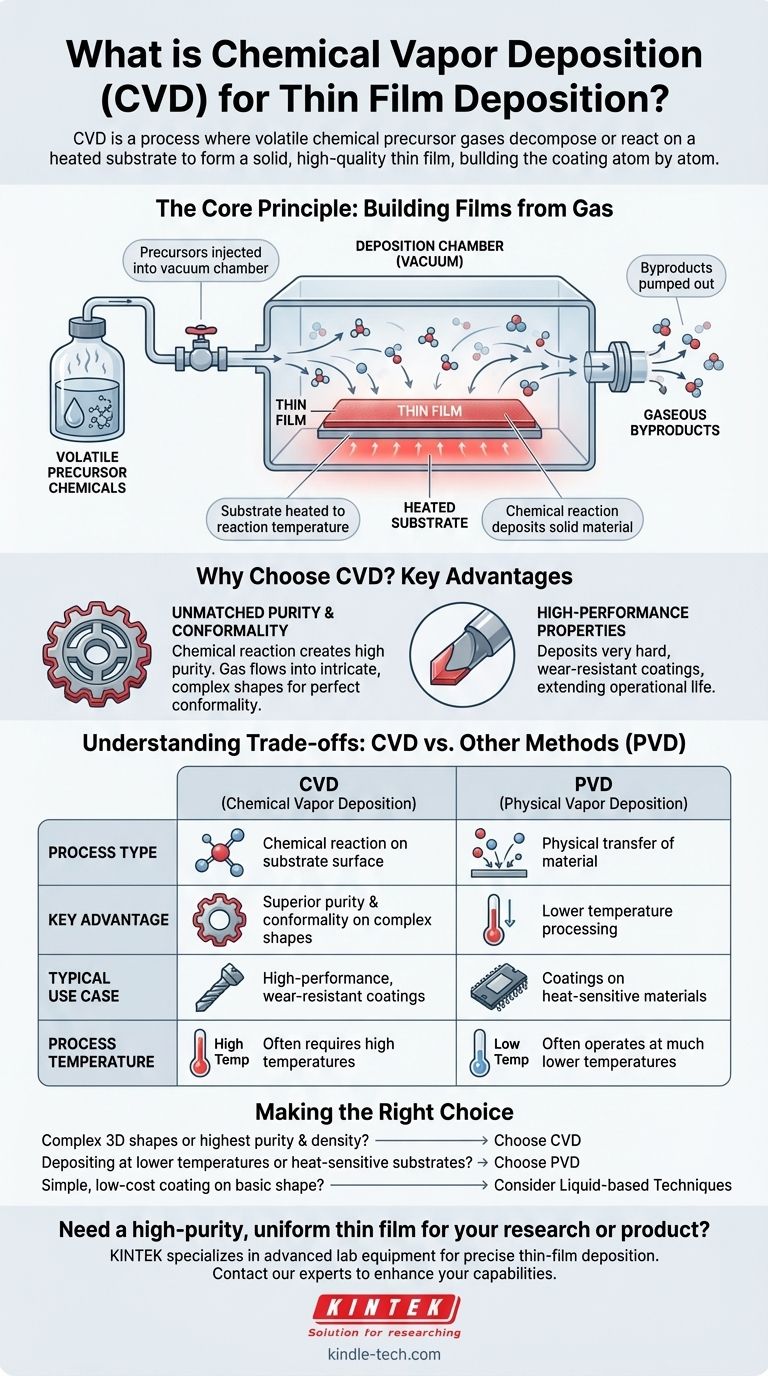

O Princípio Central: Construindo Filmes a Partir de Gás

A Deposição Química de Vapor é uma técnica sofisticada usada quando as propriedades do filme final — como pureza, densidade e uniformidade — são críticas. O processo depende de alguns elementos chave que trabalham em conjunto.

O Papel do Precursor

O processo começa com um ou mais produtos químicos precursores voláteis. Estes são compostos, frequentemente em forma líquida ou sólida, que podem ser facilmente vaporizados e contêm os átomos específicos necessários para o filme final. Este vapor é então injetado precisamente na câmara de deposição.

A Importância do Calor e do Vácuo

A câmara de deposição é tipicamente mantida sob vácuo para remover o ar e outros potenciais contaminantes que poderiam comprometer a pureza do filme. O substrato dentro da câmara é aquecido a uma temperatura de reação específica, que fornece a energia necessária para desencadear a reação química.

O Mecanismo de Deposição

À medida que o gás precursor flui sobre o substrato aquecido, ele se decompõe ou reage na superfície quente. Esta reação química deposita o material sólido desejado diretamente no substrato, formando um filme fino. Os subprodutos gasosos da reação são simplesmente bombeados para fora da câmara, deixando para trás um revestimento excecionalmente puro. Com o tempo, este processo constrói o filme camada por camada.

Por Que Escolher a CVD? Vantagens Chave

A CVD é escolhida em detrimento de outras técnicas quando são necessárias características específicas de alto desempenho que são difíceis de alcançar de outra forma.

Pureza e Conformidade Incomparáveis

Como o filme é construído a partir de uma reação química em vez de uma transferência física, a CVD pode produzir filmes com um grau extremamente alto de pureza. Além disso, como o precursor é um gás, ele pode fluir e revestir superfícies tridimensionais intrincadas e complexas com uma espessura perfeitamente uniforme, uma propriedade conhecida como alta conformidade.

Propriedades de Alto Desempenho

O processo CVD permite a criação de filmes com características únicas e desejáveis. É amplamente utilizado para depositar revestimentos muito duros e resistentes ao desgaste em ferramentas de corte ou peças industriais, prolongando significativamente a sua vida útil.

Compreendendo as Desvantagens: CVD vs. Outros Métodos

Nenhum método de deposição é perfeito para todas as aplicações. Compreender as desvantagens é fundamental para tomar uma decisão informada. A principal alternativa à CVD é a Deposição Física de Vapor (PVD), que inclui métodos como a pulverização catódica e a evaporação.

Processo Químico vs. Físico

A diferença fundamental está no nome. A CVD é um processo químico onde um novo material é formado no substrato. A PVD é um processo físico onde um material de origem é vaporizado (por exemplo, bombardeando-o com iões) e depois simplesmente recondensa no substrato, muito parecido com o vapor a condensar numa janela fria.

Temperaturas de Processo Mais Elevadas

Uma desvantagem significativa da CVD é que ela frequentemente requer altas temperaturas para impulsionar as reações químicas. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns podem não suportar o calor sem serem danificados ou alterados. Os métodos PVD podem frequentemente operar a temperaturas muito mais baixas.

Complexidade do Precursor

Os precursores CVD podem ser produtos químicos complexos, caros e, por vezes, perigosos que exigem manuseamento cuidadoso e protocolos de segurança. A PVD, em contraste, frequentemente usa um material alvo sólido e inerte, que pode ser mais simples e seguro de gerir.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição certo depende inteiramente dos requisitos específicos do seu projeto para as propriedades do filme, material do substrato e geometria do componente.

- Se o seu foco principal é revestir formas 3D complexas ou alcançar a maior pureza e densidade de filme possível: A CVD é frequentemente a escolha superior devido à sua natureza em fase gasosa e seletividade química.

- Se o seu foco principal é depositar materiais a temperaturas mais baixas ou em substratos sensíveis ao calor: Métodos de Deposição Física de Vapor (PVD), como pulverização catódica ou evaporação, podem ser mais apropriados.

- Se o seu objetivo é um revestimento simples e de baixo custo numa forma básica para uma aplicação menos exigente: Técnicas mais simples baseadas em líquidos, como o método de banho químico, podem ser uma solução suficiente e mais económica.

Ao compreender o mecanismo fundamental da CVD, pode alavancar estrategicamente a sua precisão química para construir materiais com desempenho incomparável.

Tabela Resumo:

| Aspeto | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Reação química na superfície do substrato | Transferência física de material |

| Vantagem Chave | Pureza e conformidade superiores em formas complexas | Processamento a baixa temperatura |

| Caso de Uso Típico | Revestimentos de alto desempenho e resistentes ao desgaste | Revestimentos em materiais sensíveis ao calor |

Precisa de um filme fino uniforme e de alta pureza para a sua pesquisa ou produto?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. A nossa experiência em tecnologia CVD pode ajudá-lo a alcançar a pureza, densidade e conformidade excecionais do filme que o seu projeto exige.

Contacte os nossos especialistas hoje para discutir como as nossas soluções podem melhorar as capacidades do seu laboratório e impulsionar as suas inovações.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas