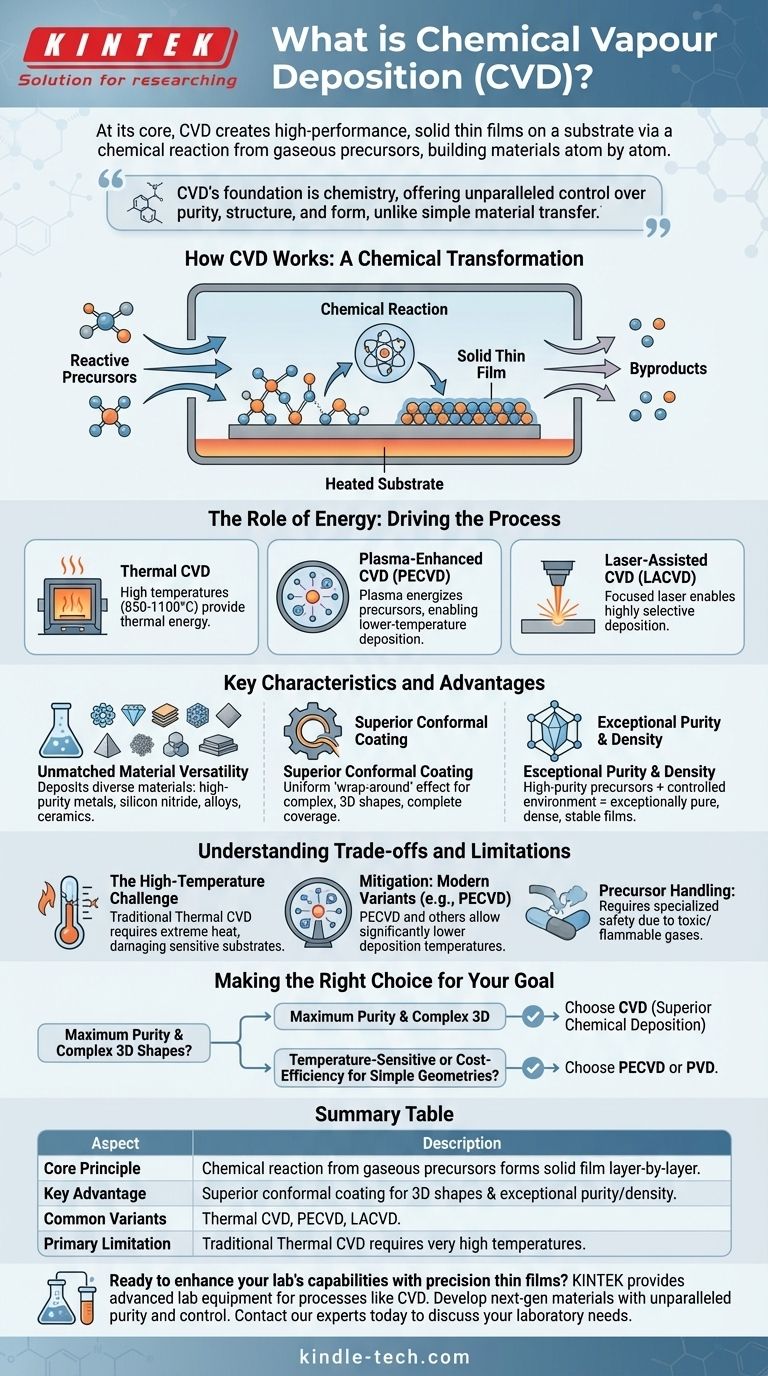

Em sua essência, a Deposição Química de Vapor (CVD) é um processo usado para criar filmes finos sólidos de alto desempenho em uma superfície, conhecida como substrato. Isso é alcançado não por meios físicos, mas pela introdução de gases reativos (precursores) em uma câmara, que então sofrem uma reação química na superfície do substrato para formar a camada de material desejada, camada por camada.

A diferença fundamental entre CVD e outros métodos de revestimento é sua base na química. Em vez de simplesmente transferir um material de uma fonte para um alvo, a CVD constrói um novo material diretamente no substrato a partir de ingredientes químicos gasosos, oferecendo controle inigualável sobre a pureza, estrutura e forma.

Como Funciona a Deposição Química de Vapor

CVD é uma técnica de fabricação sofisticada essencial para a produção de materiais usados em eletrônica, óptica e revestimentos protetores. O processo pode ser dividido em alguns princípios chave.

O Princípio Central: Uma Transformação Química

O processo começa introduzindo um ou mais gases voláteis, chamados precursores, em uma câmara de reação contendo o objeto a ser revestido (o substrato). A energia é então aplicada ao sistema. Essa energia decompõe os gases precursores e desencadeia uma reação química na superfície aquecida do substrato, deixando para trás um filme sólido do material desejado. Os subprodutos gasosos restantes são então expelidos.

O Papel da Energia

A energia é o catalisador que impulsiona todo o processo de CVD. O tipo de energia usada define a variante específica de CVD e suas aplicações ideais.

- CVD Térmica: Esta é a forma mais comum, usando altas temperaturas (frequentemente 850-1100°C) para fornecer a energia térmica necessária para a reação química.

- CVD Potencializada por Plasma (PECVD): Este método usa um plasma (um gás ionizado) para energizar os precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas.

- CVD Assistida por Laser (LACVD): Um laser focado fornece a energia, permitindo a deposição altamente seletiva em áreas específicas do substrato.

O Poder do Controle

Ao ajustar cuidadosamente os parâmetros do processo, como temperatura, pressão e a mistura de gases precursores, os engenheiros podem controlar com precisão as características do filme final. Isso inclui sua espessura, composição química, estrutura cristalina e tamanho de grão.

Características e Vantagens Chave da CVD

A natureza química do processo de CVD confere-lhe várias vantagens distintas sobre os métodos físicos.

Versatilidade de Material Incomparável

A CVD pode ser usada para depositar uma vasta gama de materiais que muitas vezes são difíceis de produzir de outra forma. Isso inclui metais de alta pureza, filmes não metálicos como nitreto de silício, ligas multicomponentes e compostos cerâmicos avançados.

Revestimento Conforme Superior

Como a deposição ocorre a partir de uma fase gasosa, o material se forma uniformemente sobre todas as superfícies expostas do substrato. Esse efeito de "envolvimento" é excelente para revestir formas tridimensionais complexas, garantindo cobertura total onde métodos físicos de linha de visão falhariam.

Pureza e Densidade Excepcionais

O processo começa com gases precursores de alta pureza, e o ambiente de reação controlado evita a introdução de contaminantes. Os filmes resultantes são excepcionalmente puros e densos, com estresse residual muito baixo, levando a uma estrutura cristalina estável e de alta qualidade.

Entendendo as Compensações e Limitações

Nenhuma tecnologia está isenta de compromissos. A verdadeira experiência requer a compreensão tanto dos pontos fortes quanto das fraquezas de um processo.

O Desafio da Alta Temperatura

Uma limitação primária da CVD térmica tradicional é a temperatura extremamente alta necessária. Muitos materiais de substrato potenciais, como certos polímeros ou metais de ponto de fusão mais baixo, não podem suportar essas condições sem serem danificados ou destruídos.

A Mitigação: Variantes Modernas de CVD

Para superar a barreira da temperatura, processos como a CVD Potencializada por Plasma (PECVD) foram desenvolvidos. Ao usar um plasma para energizar a reação, a deposição pode ocorrer em temperaturas significativamente mais baixas, expandindo a gama de substratos compatíveis.

Manuseio e Custo dos Precursores

Os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo procedimentos de manuseio e equipamentos de segurança especializados. Essa complexidade, juntamente com a necessidade de sistemas de vácuo, pode aumentar o custo operacional e a complexidade em comparação com métodos de revestimento mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é a pureza máxima e o revestimento de formas 3D complexas: O processo de deposição química, átomo por átomo da CVD é frequentemente a escolha superior.

- Se o seu foco principal é o revestimento de substratos sensíveis à temperatura ou a obtenção de custo-benefício para geometrias simples: Uma variante de CVD de temperatura mais baixa como PECVD ou uma alternativa como a Deposição Física de Vapor (PVD) pode ser mais apropriada.

Entender essa distinção fundamental entre criação química e transferência física é a chave para alavancar o poder da deposição avançada de materiais.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio Central | Uma reação química a partir de precursores gasosos forma uma fina camada sólida camada por camada em um substrato. |

| Vantagem Chave | Revestimento conforme superior para formas 3D complexas e pureza e densidade de material excepcionais. |

| Variantes Comuns | CVD Térmica, CVD Potencializada por Plasma (PECVD), CVD Assistida por Laser (LACVD). |

| Limitação Principal | A CVD térmica tradicional requer temperaturas muito altas, o que pode danificar alguns substratos. |

Pronto para aprimorar as capacidades do seu laboratório com filmes finos de precisão?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos sofisticados como a Deposição Química de Vapor. Se você está desenvolvendo eletrônicos de próxima geração, revestimentos ópticos ou materiais protetores, nossa experiência pode ajudá-lo a alcançar pureza e controle inigualáveis.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

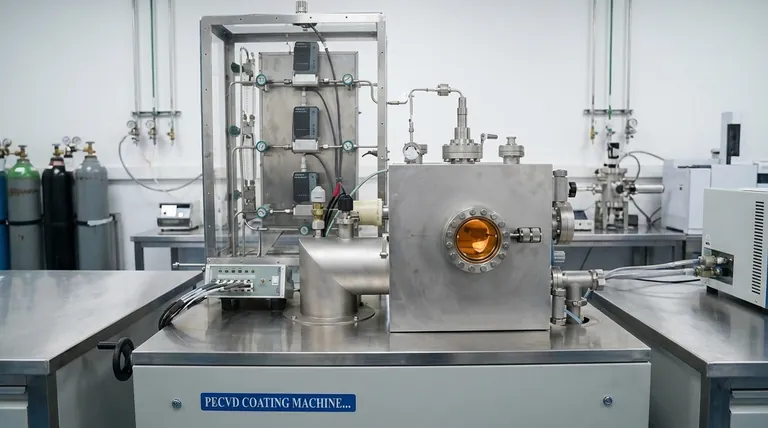

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação