No mundo da nanofabricação, a Deposição Química de Vapor (CVD) é um processo de fabricação altamente controlado, de baixo para cima, usado para construir materiais em nanoescala a partir do átomo. Envolve a introdução de gases precursores químicos em uma câmara de reação onde reagem e se depositam em uma superfície (um substrato), formando um filme fino de alta pureza ou uma nanoestrutura específica, como um nanotubo de carbono. Este método é fundamental para a criação de materiais avançados com propriedades precisamente projetadas.

A Deposição Química de Vapor não é meramente uma técnica de revestimento; é a ferramenta arquitetônica da nanotecnologia. Ela concede um imenso controle sobre a estrutura do material em nível atômico, mas essa precisão exige um equilíbrio deliberado entre custo, consumo de energia e impacto ambiental.

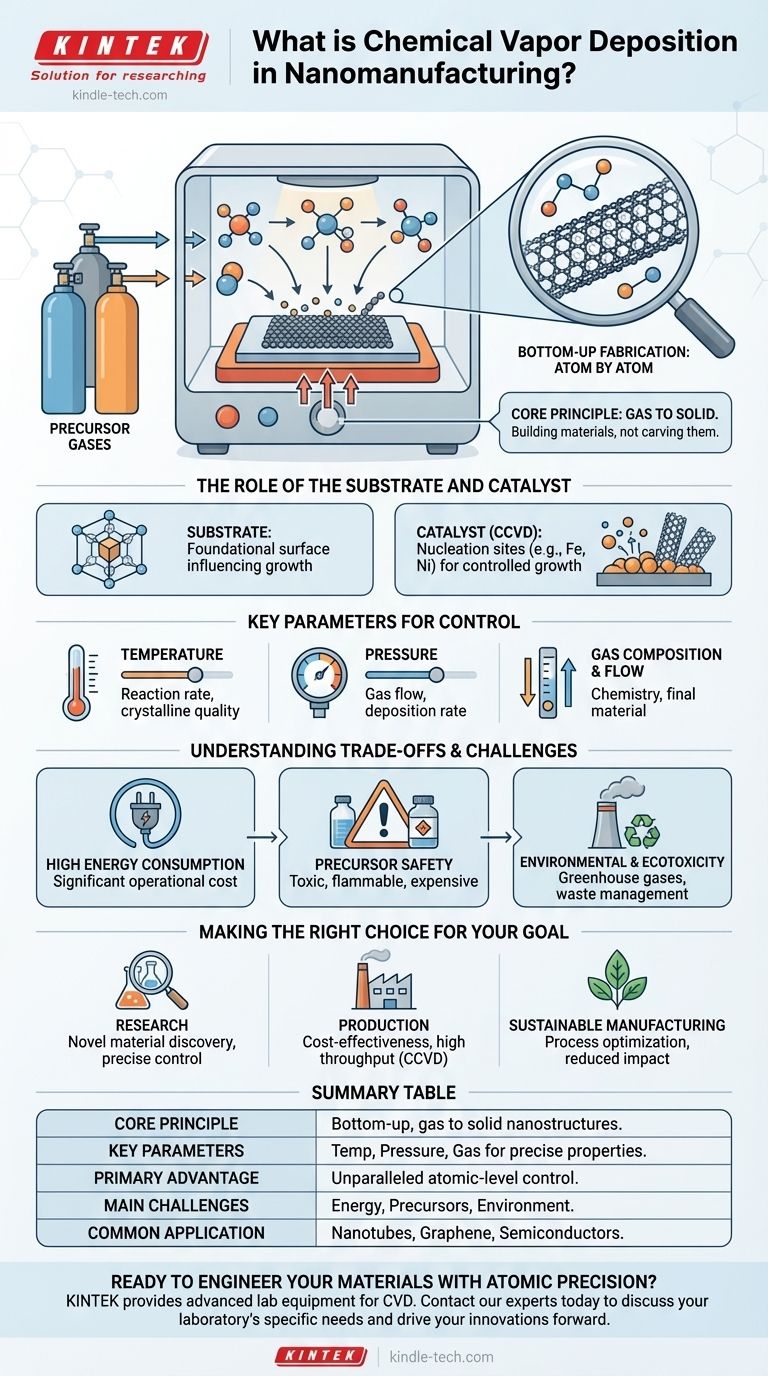

Como a Deposição Química de Vapor Funciona na Nanoescala

A CVD opera com um princípio simples, mas poderoso: transformar gás em um sólido. Essa abordagem "de baixo para cima" é fundamentalmente diferente dos métodos "de cima para baixo", como a gravação, pois envolve a construção de materiais em vez de esculpi-los.

O Princípio Central: Gás para Sólido

O processo começa introduzindo um ou mais gases precursores voláteis em uma câmara de vácuo contendo o substrato. Quando esses gases são aquecidos, eles se decompõem e sofrem reações químicas perto ou na superfície do substrato. Os produtos sólidos dessas reações então se depositam no substrato, construindo gradualmente a camada de material em nanoescala desejada, camada por camada.

O Papel do Substrato e do Catalisador

O substrato é a superfície fundamental onde ocorre o crescimento do material. Suas propriedades, como temperatura e estrutura cristalina, podem influenciar o produto final.

Em muitas aplicações, especialmente para a criação de estruturas como nanotubos de carbono, um catalisador é usado. Isso é conhecido como CVD Catalítica (CCVD). Uma fina camada de material catalisador (como nanopartículas de ferro ou níquel) é colocada no substrato, servindo como um local de nucleação que direciona e acelera o crescimento da nanoestrutura com alto grau de controle.

Parâmetros Chave para Controle

O poder da CVD reside na sua capacidade de ajuste. Ao ajustar precisamente os parâmetros chave, os engenheiros podem ditar as características finais do material:

- Temperatura: Afeta a taxa de reação e a qualidade cristalina do material depositado.

- Pressão: Influencia a dinâmica do fluxo de gás e a taxa de deposição.

- Composição e Taxa de Fluxo do Gás: Determina a química da reação e a composição final do material.

Ajustar essas variáveis permite um controle meticuloso sobre tudo, desde a espessura e pureza do filme até geometrias complexas como nanofios e nanotubos.

Compreendendo as Trocas e Desafios

Embora poderosa, a CVD não está isenta de suas complexidades. Alcançar precisão em nanoescala requer um gerenciamento cuidadoso de vários fatores críticos, pois o próprio processo pode ter pegadas operacionais e ambientais significativas.

Alto Consumo de Energia

Muitos processos de CVD exigem temperaturas muito altas para iniciar as reações químicas necessárias. Este requisito térmico se traduz diretamente em um consumo significativo de energia, tornando-o um custo operacional primário e um fator na sustentabilidade geral do processo de fabricação.

Uso de Materiais e Segurança dos Precursores

Os produtos químicos precursores usados na CVD podem ser caros, tóxicos, corrosivos ou inflamáveis. O uso eficiente desses materiais é fundamental para a eficiência de custos, enquanto garantir o manuseio e descarte seguros é primordial para a segurança operacional e a responsabilidade ambiental.

Preocupações Ambientais e de Ecotoxicidade

O processo de síntese é uma grande fonte de potencial impacto ambiental. Gases precursores não reagidos e subprodutos químicos podem se tornar emissões de gases de efeito estufa ou outros poluentes se não forem tratados adequadamente. Todo o ciclo de vida, desde a produção do precursor até o gerenciamento de resíduos, deve ser considerado para limitar a ecotoxicidade dos nanomateriais fabricados.

Fazendo a Escolha Certa para o Seu Objetivo

A CVD é uma tecnologia versátil e escalável, mas sua implementação deve estar alinhada com seus objetivos específicos. A decisão de usá-la envolve equilibrar seu controle incomparável com suas demandas operacionais.

- Se o seu foco principal é pesquisa e descoberta de novos materiais: Aproveite o controle preciso de parâmetros da CVD para experimentar novas estruturas e composições que de outra forma seriam impossíveis de criar.

- Se o seu foco principal é a produção em escala industrial: Concentre-se na otimização para eficiência de custos e alto rendimento, o que pode envolver o uso de CCVD por sua eficiência na criação de materiais como nanotubos de carbono.

- Se o seu foco principal é a fabricação sustentável: Priorize a otimização do processo para reduzir o consumo de energia, diminuir o desperdício de material e implementar sistemas robustos de gerenciamento de exaustão para mitigar o impacto ambiental.

Em última análise, dominar a CVD é entendê-la como uma ferramenta estratégica para projetar materiais deliberadamente a partir do átomo.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Princípio Central | Um processo de baixo para cima que transforma gases precursores em filmes finos ou nanoestruturas sólidas de alta pureza em um substrato. |

| Parâmetros Chave | Temperatura, pressão e composição do gás são precisamente controlados para ditar as propriedades do material, como espessura e estrutura. |

| Principal Vantagem | Controle incomparável sobre a estrutura do material em nível atômico e nanoescala. |

| Principais Desafios | Alto consumo de energia, manuseio de precursores especializados e gerenciamento do impacto ambiental. |

| Aplicação Comum | Fabricação de nanotubos de carbono, grafeno e filmes finos semicondutores avançados. |

Pronto para Projetar Seus Materiais com Precisão Atômica?

Desbloqueie o potencial da Deposição Química de Vapor para suas metas de pesquisa ou produção. A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis necessários para a nanofabricação de ponta. Seja você descobrindo novos materiais ou escalando a produção, nossa experiência pode ajudá-lo a otimizar seus processos de CVD para desempenho, eficiência de custos e sustentabilidade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis