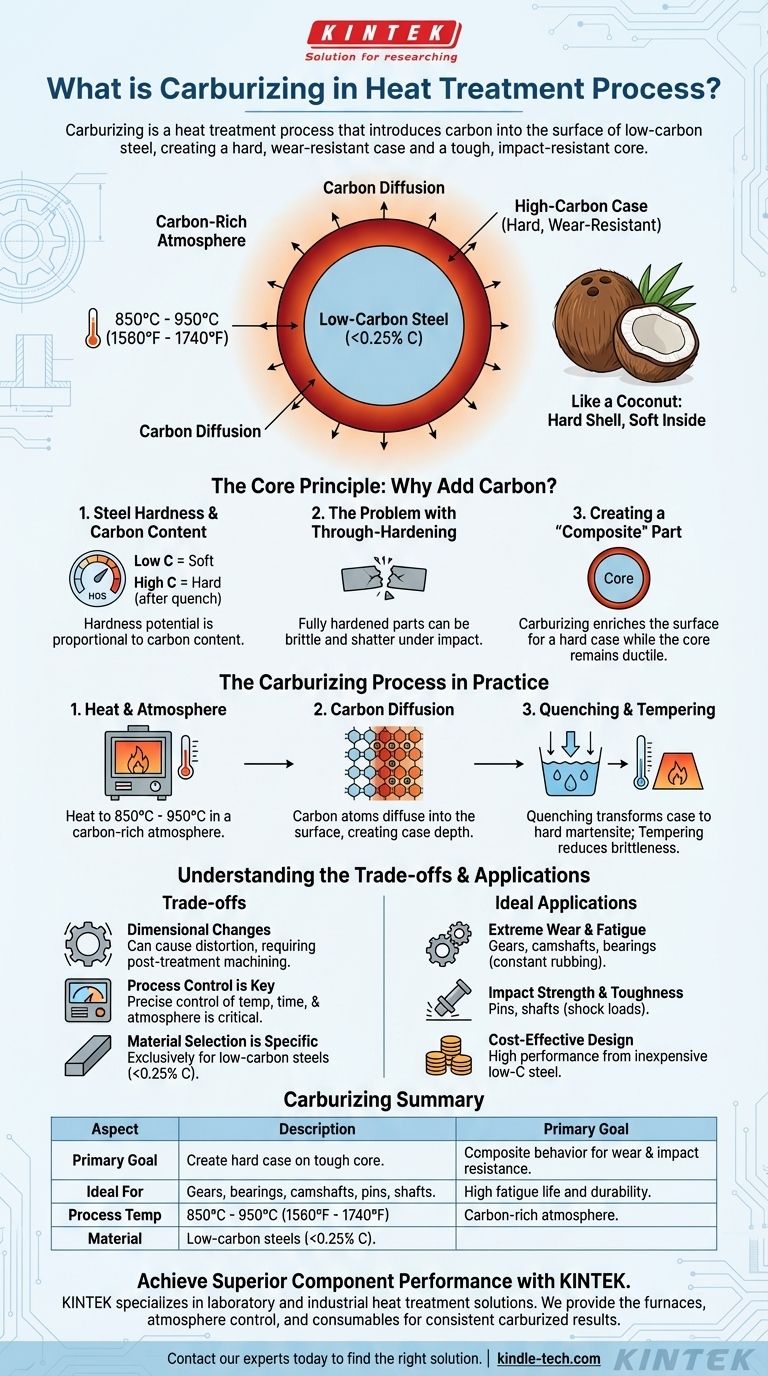

Em resumo, a cementação é um processo de tratamento térmico que introduz carbono na superfície do aço de baixo carbono. Ao aquecer o metal em um ambiente rico em carbono, ele cria uma peça com uma camada externa muito dura e resistente ao desgaste, ou "caixa" (camada cementada), enquanto o interior, ou "núcleo", permanece macio e resistente.

O objetivo central da cementação não é simplesmente tornar o aço mais duro, mas criar uma peça compósita a partir de uma única peça de metal: uma superfície dura e resistente ao desgaste fundida a um núcleo resistente e à prova de impacto.

O Princípio Central: Por Que Adicionar Carbono?

A cementação é um tipo específico de processo de endurecimento superficial. Seu valor está enraizado na relação fundamental entre o teor de carbono e as propriedades do aço.

Dureza do Aço e Teor de Carbono

A capacidade do aço de se tornar duro quando temperado (resfriado rapidamente) é diretamente proporcional ao seu teor de carbono. Aços de baixo carbono, embora resistentes e facilmente formados, não podem ser significativamente endurecidos por si mesmos.

O Problema com o Endurecimento Total

Simplesmente usar um aço de alto carbono para tornar uma peça dura por completo é muitas vezes uma solução inadequada. Um componente totalmente endurecido pode se tornar quebradiço, tornando-o suscetível a estilhaçar sob impactos fortes ou estresse.

Criando uma Peça "Compósita"

A cementação resolve esse dilema. Ela enriquece apenas a superfície de uma peça de aço de baixo carbono com carbono adicional. Isso cria duas zonas distintas: uma camada cementada de alto carbono com o potencial para alta dureza, e um núcleo de baixo carbono que retém sua tenacidade e ductilidade inerentes.

Isso é análogo a um coco: uma casca externa dura e protetora que protege o material mais macio no interior.

O Processo de Cementação na Prática

O processo envolve duas etapas críticas: enriquecer a superfície com carbono e, em seguida, fixar a dureza.

Os Ingredientes Críticos: Temperatura e Atmosfera

O componente de aço é aquecido a uma alta temperatura, tipicamente entre 850°C e 950°C (1560°F e 1740°F), bem abaixo de seu ponto de fusão. Ele é mantido a essa temperatura dentro de um forno selado com uma atmosfera controlada e rica em carbono.

Difusão de Carbono

Nessa temperatura elevada, a estrutura cristalina do aço está aberta, permitindo que os átomos de carbono da atmosfera se difundam na superfície. A profundidade dessa penetração de carbono, conhecida como profundidade da camada cementada, é controlada pelo tempo e pela temperatura do processo.

A Etapa Final Essencial: Têmpera e Revenimento

Adicionar carbono apenas proporciona o potencial para a dureza. Para atingir as propriedades finais, a peça deve ser temperada a partir da alta temperatura. Esse resfriamento rápido transforma a camada cementada de alto carbono em uma estrutura muito dura (martensita), enquanto o núcleo de baixo carbono se torna uma estrutura muito mais resistente e dúctil. Um tratamento final de revenimento em baixa temperatura é frequentemente realizado para reduzir a fragilidade na camada cementada.

Compreendendo as Compensações

Embora poderoso, a cementação é um processo metalúrgico complexo com variáveis críticas que devem ser controladas.

Alterações Dimensionais

O aquecimento intenso e a têmpera rápida inerentes ao processo podem fazer com que o componente distorça ou altere suas dimensões. Isso deve ser antecipado no projeto, muitas vezes exigindo retificação ou usinagem pós-tratamento para atingir as tolerâncias finais.

O Controle do Processo é Fundamental

A eficácia da cementação depende inteiramente do controle preciso da temperatura, tempo e composição atmosférica. O controle inconsistente do processo pode levar a uma camada cementada muito rasa, muito profunda ou com um nível incorreto de carbono, resultando em falha do componente.

A Seleção do Material é Específica

Este processo é projetado exclusivamente para aços de baixo carbono (tipicamente com menos de 0,25% de carbono). Aplicá-lo a aços de médio ou alto carbono é desnecessário e pode criar uma superfície extremamente quebradiça e propensa a rachaduras.

Quando Especificar a Cementação

A escolha deste processo é uma decisão de engenharia impulsionada pelas características de desempenho exigidas do componente.

- Se o seu foco principal é extrema resistência ao desgaste e vida útil à fadiga: A cementação é ideal para peças como engrenagens, eixos de comando e rolamentos que experimentam atrito constante e carregamento cíclico.

- Se o seu foco principal é a resistência ao impacto e a tenacidade: A cementação é o padrão para componentes como pinos e eixos que devem suportar cargas de choque sem fraturar, contando com o núcleo resistente para absorver energia.

- Se o seu foco principal é o design econômico: A cementação permite que você use aço de baixo carbono, barato e facilmente usinável, para criar um componente com a superfície de alto desempenho de uma liga mais cara.

Ao compreender a cementação, você pode projetar intencionalmente componentes que possuam a combinação ideal de dureza superficial e tenacidade do núcleo para sua aplicação específica.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Objetivo Principal | Criar uma superfície dura e resistente ao desgaste (camada cementada) em um núcleo resistente e dúctil a partir de uma única peça de aço de baixo carbono. |

| Principal Benefício | Atinge um comportamento de material "compósito": excelente dureza superficial para resistência ao desgaste combinada com tenacidade do núcleo para resistência ao impacto. |

| Ideal Para | Engrenagens, rolamentos, eixos de comando, pinos e eixos que exigem alta vida útil à fadiga e durabilidade. |

| Temperatura do Processo | 850°C - 950°C (1560°F - 1740°F) em uma atmosfera rica em carbono. |

| Material | Especificamente para aços de baixo carbono (<0,25% de carbono). |

Obtenha Desempenho Superior de Componentes com a KINTEK

Sua aplicação exige a combinação única de uma superfície dura e resistente ao desgaste e um núcleo resistente e à prova de impacto? O processo de cementação é uma ciência precisa que requer conhecimento especializado e equipamentos confiáveis para controlar perfeitamente a temperatura, a atmosfera e a têmpera.

A KINTEK é especialista em soluções de tratamento térmico laboratorial e industrial. Fornecemos os fornos, sistemas de controle de atmosfera e consumíveis necessários para alcançar resultados de cementação consistentes e de alta qualidade. Quer você esteja desenvolvendo novas engrenagens, rolamentos ou outros componentes críticos, nossa experiência garante que seus materiais atendam aos mais altos padrões de durabilidade e desempenho.

Vamos discutir como podemos apoiar suas necessidades de tratamento térmico. Entre em contato com nossos especialistas hoje para encontrar a solução certa para seu laboratório ou linha de produção.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos