Recozimento em atmosfera de ar é um processo de tratamento térmico em que um metal é aquecido a uma temperatura específica e resfriado lentamente na presença de ar ambiente. Este processo altera a microestrutura interna do material para torná-lo mais macio, mais dúctil e menos quebradiço. A característica definidora deste método é a interação entre a superfície quente do metal e o oxigênio no ar, o que leva à oxidação.

Embora o recozimento no ar seja o método mais simples e econômico para melhorar as propriedades internas de um metal, ele fundamentalmente introduz uma troca: você ganha a maciez e a ductilidade desejadas ao custo de criar uma camada de óxido indesejável na superfície do material.

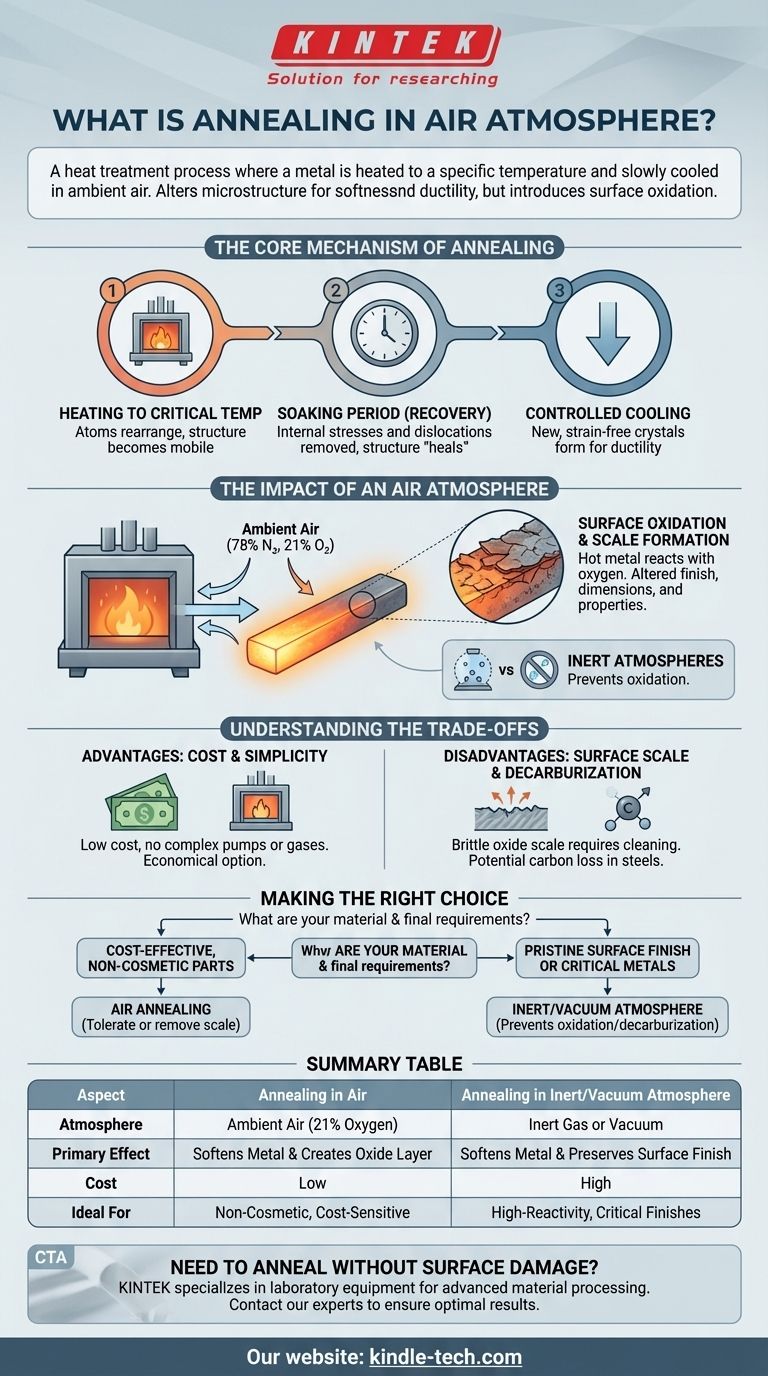

O Mecanismo Central do Recozimento

Antes de considerar a atmosfera, é crucial entender as etapas fundamentais de qualquer processo de recozimento. O objetivo é reparar a estrutura cristalina interna, que fica tensionada e distorcida durante processos de fabricação como dobra, laminação ou estampagem.

Aquecimento a uma Temperatura Crítica

O metal é aquecido a uma temperatura abaixo do seu ponto de fusão, mas alta o suficiente para permitir o rearranjo de seus átomos. Isso permite que a estrutura cristalina interna se torne mais móvel, preparando-a para o reparo.

O Período de Imersão (Recuperação)

O material é mantido nesta temperatura elevada por um período definido. Durante esta fase, o metal amacia ao remover tensões internas e defeitos lineares conhecidos como discordâncias. A estrutura atômica essencialmente "se cura", levando a um estado mais uniforme e menos tensionado.

Resfriamento Controlado

Finalmente, o metal é resfriado a uma taxa muito lenta e controlada. Este resfriamento lento é fundamental para permitir a formação de novos cristais (ou grãos) livres de tensão. O resultado é um produto final mais dúctil e menos quebradiço.

O Impacto de uma Atmosfera de Ar

A "atmosfera" é o ambiente gasoso que envolve o metal dentro do forno. A escolha de usar ar ambiente simples tem consequências significativas e previsíveis.

O que Significa "Atmosfera de Ar"

Isso se refere à realização do processo de recozimento em ar normal, que é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio. Nas altas temperaturas necessárias para o recozimento, o oxigênio é altamente reativo.

A Reação Inevitável: Oxidação

O principal efeito do recozimento no ar é a oxidação. A superfície quente do metal reage com o oxigênio, formando uma camada de óxido metálico. Esta camada é comumente conhecida como carepa ou oxidação superficial. Esta carepa altera o acabamento superficial, as dimensões e as propriedades da peça.

A Alternativa: Atmosferas Inertes

Para evitar a oxidação, o recozimento pode ser realizado em um ambiente controlado. Isso envolve o uso de um forno a vácuo para remover o ar ou inundar o forno com um gás inerte (como argônio ou nitrogênio) que não reagirá com o metal.

Entendendo as Trocas

A decisão de recozer no ar é quase sempre uma decisão baseada no equilíbrio entre custo e os requisitos finais do material.

Vantagem: Custo e Simplicidade

O ar é gratuito e o equipamento necessário é mais simples. Fornos que operam com ar ambiente não precisam de bombas de vácuo caras, sistemas de vedação complexos ou um fornecimento contínuo de gás inerte dispendioso. Isso o torna a opção de tratamento térmico mais econômica.

Desvantagem: Formação de Carepa Superficial

A carepa de óxido é a maior desvantagem. Esta camada é frequentemente quebradiça, escamosa e esteticamente indesejável. Quase sempre precisa ser removida em uma operação secundária, como jateamento, retificação ou limpeza química (decapagem ácida), o que adiciona tempo e custo ao processo geral.

Desvantagem: Potencial para Descarburação

Para aços carbono, o recozimento em uma atmosfera rica em oxigênio pode causar outro problema: descarburação. O oxigênio pode reagir com e remover carbono da superfície do aço, deixando uma camada externa mais macia que pode comprometer a dureza e a resistência ao desgaste pretendidas da peça.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da atmosfera de recozimento correta depende inteiramente do material e dos requisitos finais do componente.

- Se seu foco principal é a relação custo-benefício para peças não cosméticas: O recozimento no ar é frequentemente a escolha mais prática, desde que você possa tolerar ou remover posteriormente a camada de óxido superficial resultante.

- Se seu foco principal é manter um acabamento superficial imaculado: Você deve usar uma atmosfera controlada, como vácuo ou um gás inerte como o argônio, para evitar qualquer oxidação.

- Se você está trabalhando com aços de alto carbono ou metais altamente reativos (como titânio): Uma atmosfera inerte ou a vácuo é essencial para evitar tanto a oxidação quanto as mudanças indesejáveis na química da superfície do material.

Em última análise, entender o papel da atmosfera transforma o recozimento de um simples processo de aquecimento em uma decisão de engenharia precisa.

Tabela de Resumo:

| Aspecto | Recozimento no Ar | Recozimento em Atmosfera Inerte/Vácuo |

|---|---|---|

| Atmosfera | Ar Ambiente (21% Oxigênio) | Gás Inerte (Argônio/Nitrogênio) ou Vácuo |

| Efeito Principal | Amacia o Metal e Cria Camada de Óxido (Carepa) | Amacia o Metal e Preserva o Acabamento Superficial |

| Custo | Baixo (Equipamento Simples, Sem Gás) | Alto (Equipamento Especializado, Gás/Vácuo) |

| Ideal Para | Peças Não Cosméticas, Aplicações Sensíveis a Custos | Metais de Alta Reatividade, Acabamentos Superficiais Críticos |

Precisa Recozer um Componente Crítico Sem Danos à Superfície?

A escolha do processo de tratamento térmico correto é crucial para o desempenho do seu material. Embora o recozimento no ar seja econômico, pode não ser adequado para peças que exigem superfícies imaculadas ou propriedades de material precisas.

A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento avançado de materiais. Podemos ajudá-lo a selecionar o forno e o sistema de controle de atmosfera corretos para suas necessidades específicas de recozimento, quer você esteja trabalhando com aços padrão ou metais altamente reativos.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e garantir resultados ideais para seu trabalho laboratorial.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança