Em sua essência, o recozimento é um processo de relaxamento controlado para materiais. É um tratamento térmico específico que envolve aquecer um material a uma temperatura designada, mantê-lo lá por um período e, em seguida, resfriá-lo a uma taxa controlada, tipicamente lenta. Isso é feito para atingir um estado mais macio, mais dúctil e internamente estável, tornando o material mais fácil de trabalhar e mais resistente à fratura.

O recozimento não visa principalmente tornar um material mais forte; visa torná-lo mais trabalhável e estável. Ao aplicar calor e depois resfriar lentamente, você está fundamentalmente redefinindo a estrutura interna do material, aliviando tensões acumuladas e removendo a fragilidade causada por processos de fabricação anteriores.

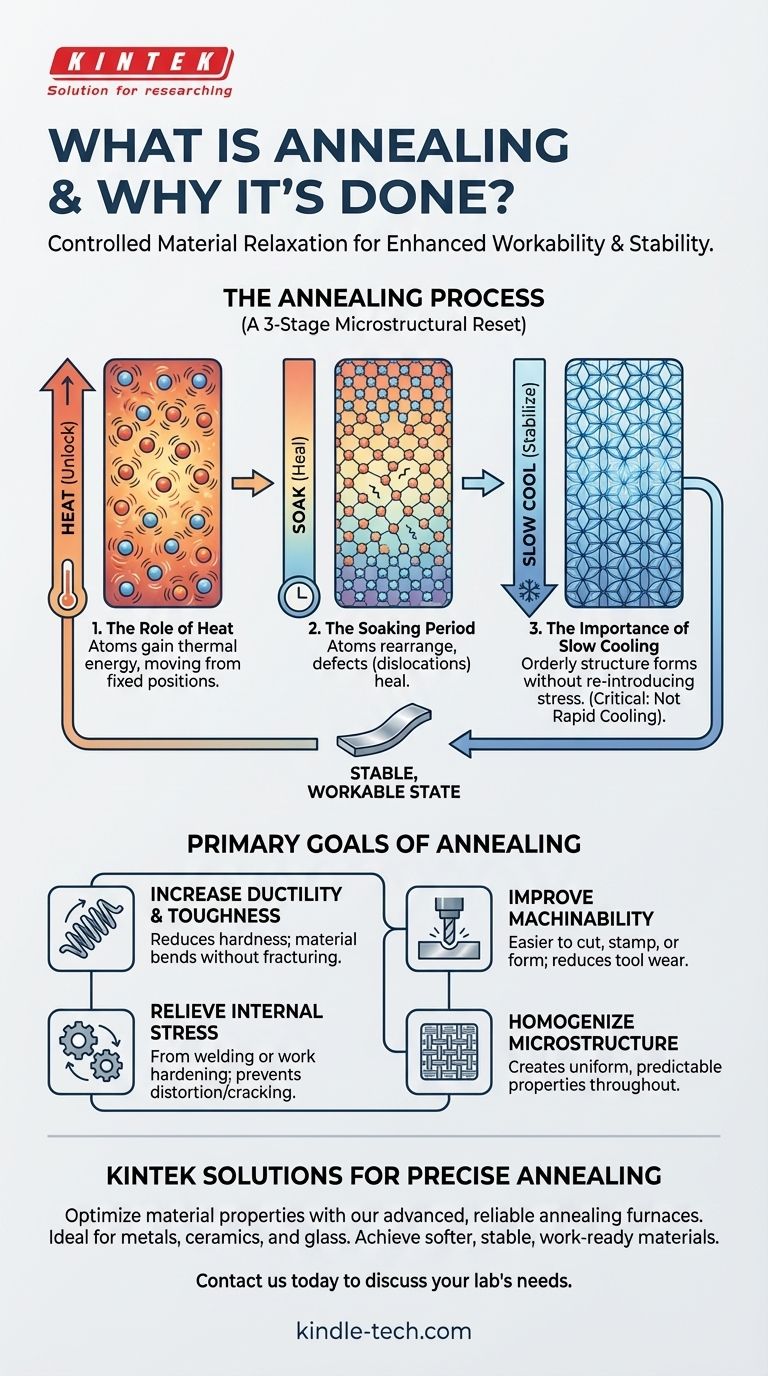

A Mecânica do Recozimento: Uma Reinicialização Microestrutural

O recozimento é um processo preciso de três estágios que altera fundamentalmente a estrutura cristalina interna de um material para alcançar propriedades mais desejáveis.

O Papel do Calor: Desbloqueando a Estrutura Cristalina

Quando um material é aquecido durante o recozimento, seus átomos ganham energia térmica. Essa energia permite que eles vibrem mais e se movam de suas posições fixas na rede cristalina. A temperatura é alta o suficiente para permitir esse movimento, mas permanece abaixo do ponto de fusão do material.

O Período de Imersão: Permitindo que os Defeitos se Curem

O material é então mantido a essa temperatura elevada, um estágio conhecido como "imersão". Durante esse tempo, os átomos móveis podem se rearranjar em um estado mais uniforme e de menor energia. Esse processo reduz ou elimina as discordâncias — defeitos e irregularidades na estrutura cristalina que são a principal causa de dureza e fragilidade.

A Importância do Resfriamento Lento: Travando a Estabilidade

Finalmente, o material é resfriado lentamente. Essa taxa lenta é crítica porque permite que a nova estrutura cristalina, mais ordenada, se forme sem reintroduzir tensões internas. Um resfriamento rápido (têmpera) prenderia o material em um estado desordenado, tornando-o duro e quebradiço — o oposto exato do objetivo do recozimento.

Os Principais Objetivos do Recozimento

Engenheiros e fabricantes realizam o recozimento para resolver problemas específicos e preparar materiais para operações subsequentes.

Reduzindo a Dureza e Aumentando a Ductilidade

A razão mais comum para o recozimento é amaciar um material. Ao reduzir as discordâncias cristalinas, o recozimento aumenta a ductilidade (a capacidade de ser estirado em um fio ou deformado sem fraturar) e a tenacidade, tornando o material menos propenso a rachaduras sob estresse.

Aliviando o Estresse Interno

Processos como soldagem, fundição ou encruamento (por exemplo, dobrar ou martelar) criam imensas tensões internas na estrutura de um material. Essas tensões podem levar a falhas prematuras ou distorção dimensional ao longo do tempo. O recozimento fornece uma maneira controlada de liberar essa energia armazenada, criando um componente mais estável e previsível.

Melhorando a Usinabilidade e a Conformabilidade

Um material mais macio e dúctil é significativamente mais fácil de usinar, cortar, estampar ou dobrar. O recozimento de uma peça antes dessas operações reduz o desgaste da ferramenta, melhora o acabamento da superfície e permite um trabalho a frio mais agressivo sem o risco de o material rachar.

Homogeneizando a Microestrutura

O recozimento refina a estrutura granular do material, tornando-a mais uniforme e consistente em toda a sua extensão. Essa homogeneização garante que as propriedades mecânicas sejam previsíveis em toda a peça.

Compreendendo as Principais Variações e Considerações

Embora o princípio seja universal, a aplicação do recozimento é adaptada a materiais específicos e resultados desejados.

A Troca: Dureza vs. Ductilidade

O recozimento é uma escolha deliberada de sacrificar a dureza e a resistência à tração em troca de ductilidade e trabalhabilidade. Para aplicações que exigem dureza máxima, um tratamento térmico diferente, como têmpera e revenimento, seria usado.

Caso Especial: Recozimento a Vácuo

Realizar o processo de recozimento dentro de um vácuo evita a oxidação e a contaminação da superfície. Isso é crucial para materiais onde o acabamento da superfície e a pureza são críticos, resultando em uma peça brilhante e limpa que não requer limpeza adicional.

Caso Especial: Recozimento de Baixo Hidrogênio

Também conhecido como "cozimento", este é um recozimento específico de baixa temperatura projetado para remover o hidrogênio aprisionado de metais, particularmente aço. Este processo é essencial para prevenir a fragilização por hidrogênio, um modo de falha catastrófico onde o hidrogênio faz com que o metal rache sob carga.

Além dos Metais: Recozimento de Cerâmicas e Vidros

Os princípios do recozimento não se limitam aos metais. Componentes de cerâmica e vidro também são recozidos para aliviar as tensões internas introduzidas durante a fabricação, o que melhora significativamente sua resistência mecânica e resistência ao choque térmico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de recozimento certo depende inteiramente do que você precisa alcançar com seu material.

- Se o seu foco principal é preparar um material para usinagem extensiva ou conformação a frio: Recoza para maximizar a ductilidade e reduzir a dureza, o que evita o desgaste da ferramenta e a fratura do material durante o processamento.

- Se o seu foco principal é garantir a estabilidade a longo prazo de uma peça soldada ou fortemente trabalhada: Use um recozimento de alívio de tensões para remover tensões internas que podem levar a rachaduras ou distorções em serviço.

- Se o seu foco principal é prevenir a fragilização em aços de alta resistência: Empregue um cozimento específico de baixa temperatura, ou 'recozimento de baixo hidrogênio', para expelir o hidrogênio aprisionado sem alterar significativamente a dureza base.

Em última análise, o recozimento permite que você redefina as propriedades de um material, transformando um componente frágil e estressado em uma base estável e trabalhável.

Tabela Resumo:

| Objetivo do Recozimento | Principal Benefício |

|---|---|

| Reduzir a Dureza | Aumenta a ductilidade e a tenacidade |

| Aliviar o Estresse Interno | Previne rachaduras e distorções |

| Melhorar a Usinabilidade | Mais fácil de cortar, dobrar e conformar |

| Homogeneizar a Microestrutura | Cria propriedades uniformes do material |

Pronto para otimizar as propriedades do seu material com recozimento preciso?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, incluindo fornos avançados de recozimento projetados para confiabilidade e controle exato de temperatura. Quer você esteja processando metais, cerâmicas ou vidros, nossas soluções o ajudam a obter materiais mais macios, mais estáveis e prontos para o trabalho — melhorando seus resultados de fabricação e o desempenho do produto.

Entre em contato conosco hoje através do nosso Formulário de Contato para discutir suas necessidades específicas de recozimento e descobrir o equipamento certo para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- O que é comumente usado durante um experimento de incineração a seco? Equipamento Essencial para uma Análise de Cinzas Precisa

- Quais são as vantagens e desvantagens de usar a técnica de incineração a seco? Um Guia para a Preparação de Amostras a Altas Temperaturas

- Quais são as 2 vantagens da incineração a seco? Obtenha Análise de Amostras de Alto Rendimento com Segurança

- Qual é o princípio de funcionamento e aplicação do forno mufla? Obtenha processamento de alta temperatura livre de contaminação

- Qual é a diferença entre um forno mufla e um forno de laboratório? Escolha a ferramenta de alta temperatura certa