Em essência, um forno mufla opera convertendo energia elétrica em calor intenso e controlado dentro de uma câmara altamente isolada. Ele usa elementos de aquecimento de alta resistência para irradiar energia térmica, aquecendo uma amostra ou peça de trabalho sem qualquer contato direto, subprodutos de combustão ou chamas.

O princípio central não é apenas gerar calor extremo, mas criar um ambiente térmico isolado e uniforme. Um forno mufla separa o item que está sendo aquecido da fonte de calor bruta, garantindo um processamento de alta temperatura limpo, preciso e repetível.

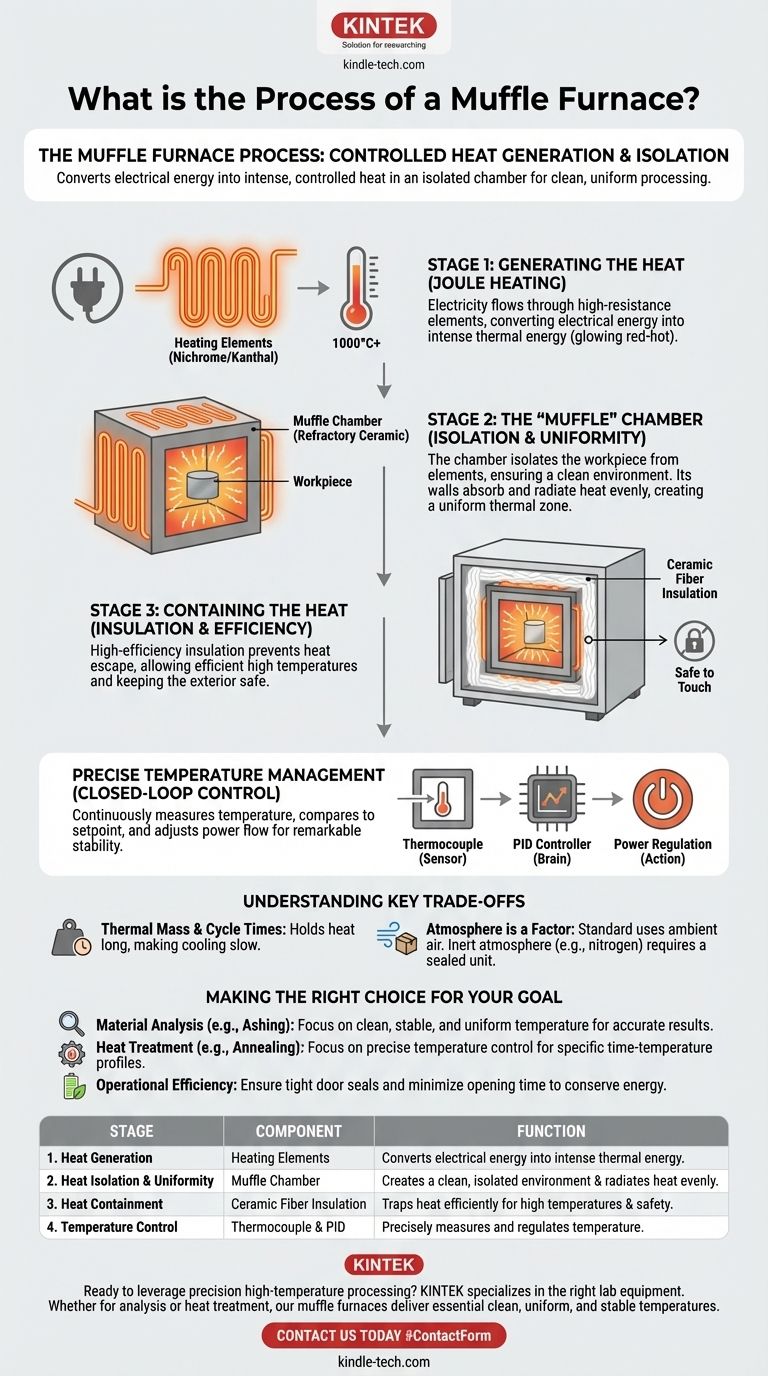

O Princípio Central: Da Eletricidade ao Calor Controlado

A operação de um forno mufla pode ser dividida em três estágios fundamentais: geração de calor, isolamento de calor e contenção de calor. Cada estágio depende de componentes específicos trabalhando em conjunto.

Estágio 1: Gerando o Calor

O processo começa com o aquecimento Joule, um princípio básico da física. Uma corrente elétrica é passada através de elementos de aquecimento especializados, tipicamente feitos de um material de alta resistência como Nicromo ou Kanthal.

À medida que a eletricidade tem dificuldade para passar por essa resistência, a energia elétrica é convertida diretamente em energia térmica, fazendo com que os elementos fiquem incandescentes e atinjam temperaturas bem acima de 1000°C.

Estágio 2: A Câmara "Mufla"

Os elementos de aquecimento são posicionados ao redor ou embutidos nas paredes de uma câmara interna. Esta câmara, feita de cerâmica refratária densa e resistente ao calor, é a "mufla".

Seu propósito crítico é duplo:

- Isolamento: Atua como uma barreira, protegendo a peça de trabalho do contato direto com os elementos incandescentes. Isso garante que a amostra seja aquecida de forma limpa, sem contaminação.

- Uniformidade: As paredes da câmara absorvem a energia intensa dos elementos e a irradiam uniformemente por todo o interior. Isso cria uma zona de temperatura uniforme, garantindo que toda a peça de trabalho seja aquecida de forma consistente.

Estágio 3: Contendo o Calor

Toda a câmara da mufla é alojada dentro de um gabinete maior preenchido com isolamento de fibra cerâmica de alta eficiência. Esta camada externa impede que o calor extremo escape.

Este isolamento excepcional é o que permite que o forno atinja e mantenha temperaturas muito altas de forma eficiente e mantém o exterior da unidade seguro ao toque.

Como a Temperatura é Gerenciada com Precisão

Um forno mufla é mais do que apenas uma caixa quente; é um instrumento de precisão. Essa precisão vem de um sistema de controle eletrônico de circuito fechado.

O Sensor: Termopar

Um termopar, uma sonda de temperatura altamente sensível, é colocado dentro da câmara de aquecimento. Ele mede constantemente a temperatura interna e envia esses dados de volta ao controlador como um pequeno sinal de voltagem.

O Cérebro: Controlador PID

O controlador de temperatura (mais comumente um controlador PID) é o cérebro da operação. Ele compara continuamente a leitura de temperatura em tempo real do termopar com a temperatura alvo definida pelo usuário.

A Ação: Regulação de Potência

Com base na diferença entre as temperaturas real e de setpoint, o controlador ajusta precisamente a quantidade de eletricidade que flui para os elementos de aquecimento. Ele usa relés de estado sólido (SSRs) ou contatores para ligar e desligar a energia rapidamente, fornecendo energia suficiente para manter a temperatura alvo com notável estabilidade.

Compreendendo as Principais Trocas

Embora poderoso, o design de um forno mufla vem com considerações operacionais importantes de entender.

A Origem da "Mufla"

O termo se origina de fornos mais antigos, a combustível. Nesses projetos, uma caixa física (a mufla) era essencial para proteger a peça de trabalho da fuligem, cinzas e gases produzidos pela queima de combustível. Embora os fornos elétricos modernos não tenham subprodutos de combustão, o termo persiste para descrever a câmara de aquecimento isolada que garante um ambiente de processamento limpo.

Massa Térmica e Tempos de Ciclo

Os materiais refratários densos e o isolamento espesso necessários para lidar com altas temperaturas conferem ao forno uma massa térmica significativa. Isso significa que, embora possa aquecer relativamente rápido, ele retém esse calor por muito tempo. O resfriamento pode ser um processo lento, a menos que o modelo inclua recursos para resfriamento forçado.

A Atmosfera é um Fator

Um forno mufla padrão opera aquecendo o ar ambiente dentro da câmara. Isso é adequado para a maioria das aplicações, como incineração ou tratamento térmico geral. No entanto, se um processo exigir uma atmosfera inerte (como nitrogênio ou argônio) para evitar a oxidação, um forno selado especializado é necessário.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo do forno permite que você aproveite suas capacidades para aplicações específicas.

- Se o seu foco principal é a análise de materiais (por exemplo, incineração, gravimetria): A chave é a capacidade do forno de fornecer uma temperatura limpa, estável e uniforme, garantindo que seus resultados sejam precisos e repetíveis.

- Se o seu foco principal é o tratamento térmico (por exemplo, recozimento, endurecimento): O controle preciso de temperatura do sistema PID é sua ferramenta mais crítica, permitindo que você execute perfis específicos de tempo-temperatura para atingir as propriedades desejadas do material.

- Se o seu foco principal é a eficiência operacional: Reconheça que o processo depende de isolamento superior. Garantir que a vedação da porta esteja apertada e minimizar o tempo em que a porta fica aberta são cruciais para manter a estabilidade da temperatura e economizar energia.

Ao entender como esses componentes funcionam juntos, você pode transformar o forno mufla de um forno simples em um instrumento de precisão para o processamento avançado de materiais.

Tabela Resumo:

| Estágio | Componente Chave | Função |

|---|---|---|

| 1. Geração de Calor | Elementos de Aquecimento (Nicromo/Kanthal) | Converte energia elétrica em energia térmica intensa via aquecimento Joule. |

| 2. Isolamento e Uniformidade do Calor | Câmara Mufla (Cerâmica Refratária) | Cria um ambiente limpo e isolado e irradia calor uniformemente. |

| 3. Contenção do Calor | Isolamento de Fibra Cerâmica | Retém o calor de forma eficiente, permitindo altas temperaturas e operação segura. |

| 4. Controle de Temperatura | Termopar e Controlador PID | Mede e regula a temperatura com precisão para estabilidade e exatidão. |

Pronto para aproveitar o processamento de alta temperatura de precisão em seu laboratório?

Compreender o processo controlado de um forno mufla é o primeiro passo. A KINTEK é especializada em fornecer o equipamento de laboratório certo para colocar esse conhecimento em prática.

Seja o seu foco na análise de materiais (incineração, gravimetria) ou no tratamento térmico (recozimento, endurecimento), nossos fornos mufla fornecem as temperaturas limpas, uniformes e estáveis essenciais para resultados precisos e repetíveis.

Entre em contato conosco hoje usando o formulário abaixo para discutir suas necessidades específicas de aplicação. Nossos especialistas o ajudarão a selecionar o forno ideal para aumentar a eficiência e as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o método do forno mufla? Um Guia para Processamento Limpo e de Alta Temperatura

- Qual o papel de um forno mufla tipo caixa na pesquisa de corrosão de refratários? Simulando Ambientes de Combustão de Biomassa

- Qual é o papel de um forno de sinterização a alta temperatura para precursores de cátodo L*LS? Restaurar a Integridade Estrutural.

- Quais metais podem ser temperados? Um guia para o endurecimento e revenimento de aços

- Para que é usado um forno mufla? Uma Ferramenta Essencial para a Determinação Precisa de Cinzas

- Qual é a temperatura de um forno de queima? Otimize Seu Processo de Limpeza com Segurança

- Qual é a taxa de resfriamento para um forno mufla? Obtenha Resfriamento Ótimo para os Processos do Seu Laboratório

- Qual o papel de um forno mufla de alta temperatura na síntese de nanopartículas de SnO2? Otimize sua Calcinação