Para configurar um forno mufla, você primeiro liga a unidade, usa o botão "configuração" do controlador de temperatura ou o painel digital para inserir a temperatura desejada e, em seguida, move o controlador para a posição de "medição" ou "execução". Esta ação aciona a fonte de alimentação, envia corrente para os elementos de aquecimento e inicia o ciclo de aquecimento, que é monitorado por um termopar.

Configurar um forno mufla é um processo digital simples. No entanto, a verdadeira confiança operacional vem do entendimento de como o controlador, o termopar e os elementos de aquecimento funcionam em conjunto dentro de uma câmara fortemente isolada para atingir temperaturas extremas de forma segura e precisa.

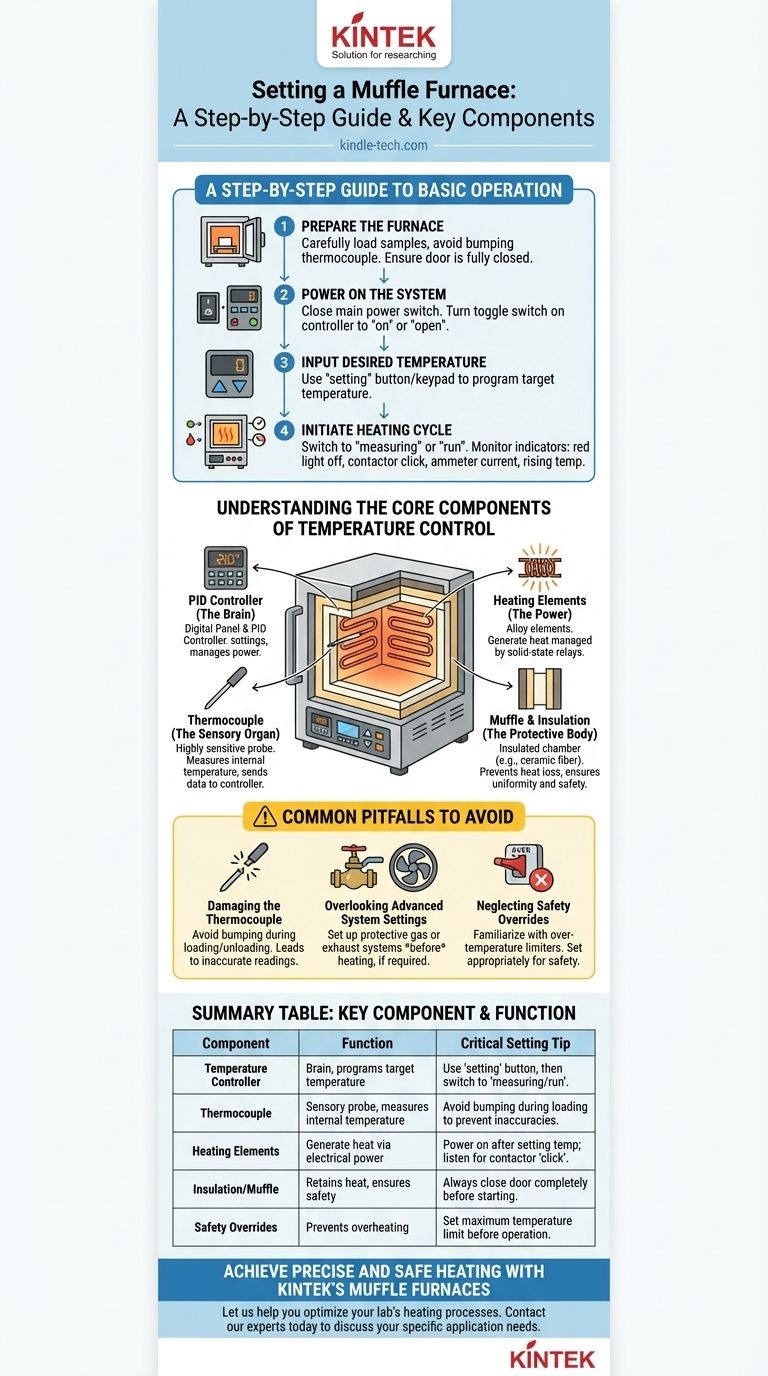

Compreendendo os Componentes Essenciais do Controle de Temperatura

Para operar um forno mufla de forma eficaz, é essencial compreender os principais sistemas que você está controlando. Esses componentes trabalham juntos para garantir um aquecimento preciso, estável e seguro.

O Controlador de Temperatura: O Cérebro

Os fornos mufla modernos usam painéis digitais e controladores PID (Proporcional-Integral-Derivativo). Esta é a sua interface principal. Ele permite que você programe a temperatura exata que seu processo exige. O controlador é o que interpreta sua "configuração" e a traduz em instruções para o restante do forno.

O Termopar: O Órgão Sensorial

Localizado dentro da câmara, tipicamente na parte traseira, o termopar é uma sonda altamente sensível que mede a temperatura interna. Ele envia constantemente esses dados de volta ao controlador de temperatura, que então ajusta a energia para os elementos de aquecimento para manter o ponto de ajuste.

Os Elementos de Aquecimento: A Potência

O calor real é gerado por elementos de aquecimento, frequentemente feitos de ligas como ferro-cromo-alumínio. Esses elementos recebem energia elétrica, que é gerenciada por relés de estado sólido com base nos comandos precisos do controlador. Eles são o "músculo" que realiza o trabalho físico de aquecer a câmara.

A Mufla e o Isolamento: O Corpo Protetor

Todo o sistema é alojado dentro de uma câmara isolada chamada mufla. Esta câmara é protegida por múltiplas camadas de isolamento de alta capacidade, como fibra cerâmica de baixa densidade. Este isolamento é crítico para prevenir a perda de calor, garantir temperatura uniforme e manter o invólucro externo frio para a segurança do usuário.

Um Guia Passo a Passo para Operação Básica

Embora os modelos específicos variem, o processo fundamental para configurar um forno mufla segue uma lógica consistente.

Passo 1: Prepare o Forno

Antes de ligar qualquer coisa, coloque cuidadosamente seus itens dentro da câmara. Tenha extremo cuidado para não bater ou perturbar o termopar. Uma vez carregado, certifique-se de que a porta do forno esteja completamente fechada para criar uma vedação adequada.

Passo 2: Ligue o Sistema

Após uma verificação final da fiação, feche o interruptor principal de energia. No painel do controlador, você geralmente encontrará um interruptor de alternância que precisa ser movido para a posição "ligado" ou "aberto".

Passo 3: Insira a Temperatura Desejada

Usando o botão "configuração" do controlador ou o teclado digital, ajuste o valor para a temperatura que seu processo exige. Isso programa a temperatura alvo na memória do controlador.

Passo 4: Inicie o Ciclo de Aquecimento

Mova o interruptor de configuração para a posição "medição" ou "execução". Você deve notar vários indicadores de operação normal: a luz vermelha de "aquecimento" pode apagar, você pode ouvir um "clique" do contator e o amperímetro mostrará um valor de corrente. A temperatura exibida no controlador começará a subir constantemente.

Armadilhas Comuns a Serem Evitadas

A configuração adequada vai além de apenas programar uma temperatura. Evitar erros comuns é crucial para resultados precisos e para a longevidade do equipamento.

Danos ao Termopar

O erro operacional mais comum é bater no termopar ao carregar ou descarregar amostras. Um sensor danificado ou deslocado fornecerá leituras imprecisas ao controlador, levando a temperaturas incorretas na câmara e processos falhos. Esteja sempre atento à sua localização.

Ignorando Configurações Avançadas do Sistema

Muitos fornos possuem recursos opcionais que fazem parte da "configuração" geral. Isso pode incluir uma conexão de gás protetor para purga com gases não inflamáveis ou um sistema de exaustão com ventilador ou conversor catalítico. Se o seu processo requer uma atmosfera controlada, esses sistemas devem ser configurados e ativados antes de iniciar o ciclo de aquecimento.

Negligenciando Anulações de Segurança

Familiarize-se com os recursos de segurança do forno, como um limitador de sobretemperatura. Este é um dispositivo de proteção crítico que desliga o forno se ele exceder uma temperatura máxima predefinida. Certifique-se de que esteja configurado adequadamente para os limites de segurança da sua amostra e do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determina quais aspectos do processo de configuração exigem mais atenção.

- Se o seu foco principal é cinzamento simples ou tratamento térmico: Domine o procedimento básico de ligar e configurar a temperatura, prestando muita atenção à proteção do termopar.

- Se o seu foco principal é um processo em atmosfera controlada: Sua configuração deve incluir a configuração e ativação corretas do sistema de fornecimento de gás protetor antes de iniciar o aquecimento.

- Se o seu foco principal é a validação do processo e a segurança: Priorize a compreensão das configurações de proteção contra sobretemperatura e de qualquer software de documentação de processo conectado ao forno.

Em última análise, ver o forno como um sistema integrado – não apenas uma caixa quente – é a chave para alcançar resultados seguros, repetíveis e precisos.

Tabela Resumo:

| Componente Chave | Função | Dica Crítica de Configuração |

|---|---|---|

| Controlador de Temperatura | Cérebro do sistema; programa a temperatura alvo | Use o botão 'configuração' para inserir a temperatura desejada, depois mude para 'medição/execução' |

| Termopar | Sonda sensorial que mede a temperatura interna | Evite bater durante o carregamento/descarregamento para evitar leituras imprecisas |

| Elementos de Aquecimento | Geram calor via energia elétrica | Ligue após configurar a temperatura; ouça o 'clique' do contator |

| Isolamento/Mufla | Retém o calor e garante a segurança | Sempre feche a porta completamente antes de iniciar o ciclo |

| Anulações de Segurança (ex: limitador de sobretemperatura) | Previne o superaquecimento | Defina o limite máximo de temperatura apropriado antes da operação |

Obtenha Aquecimento Preciso e Seguro com os Fornos Mufla da KINTEK

Configurar seu forno mufla corretamente é o primeiro passo para resultados confiáveis. A KINTEK é especialista em equipamentos de laboratório de alto desempenho, incluindo fornos mufla com controladores PID intuitivos, elementos de aquecimento robustos e recursos avançados de segurança. Seja para cinzamento, tratamento térmico ou processos em atmosfera controlada, nossos equipamentos garantem precisão e repetibilidade.

Deixe-nos ajudá-lo a otimizar os processos de aquecimento do seu laboratório. Entre em contato com nossos especialistas hoje para discutir suas necessidades de aplicação específicas e descobrir como as soluções da KINTEK podem aprimorar a eficiência e a segurança do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que é necessária uma mufla de alta temperatura com controle de atmosfera para a calcinação de LDH? Domine o Efeito Memória

- Quais são os tipos de forno usados em laboratório? Escolha a Solução de Aquecimento Certa para o Seu Laboratório

- Qual é o papel de um forno de sinterização de alta temperatura na síntese de LATP? Desbloqueie a Pureza da Fase NASICON

- Qual a função de um forno de secagem por sopro a temperatura constante no teste de flotação de magnesita? Garanta a Integridade da Amostra

- Qual papel os fornos de alta temperatura desempenham na cura de resinas epóxi TGDDM e DETDA? Maximizando a Eficiência de Reticulação

- Quais são os 4 tipos de tratamento térmico que o aço sofre? Recozimento, Normalização, Têmpera e Revenimento

- Qual é a função de um forno de incineração a alta temperatura? Insights Essenciais para a Análise de Combustíveis Sólidos Carbonizados

- Por que um forno de secagem de laboratório é necessário para o pré-aquecimento de matérias-primas antes da fusão de ligas de aço inoxidável?