Em essência, um forno de têmpera integral é um tipo especializado de forno de tratamento térmico que combina as etapas de aquecimento e têmpera em uma única unidade selada. Este design permite que todo o processo de tratamento térmico ocorra sob uma atmosfera rigorosamente controlada, evitando que as peças metálicas sejam expostas ao ar. O resultado é uma qualidade superior das peças, distorção mínima e um acabamento de superfície limpo e sem carepa.

Um forno de têmpera integral resolve um problema fundamental no tratamento térmico: como mover uma peça metálica incandescente de um forno para um líquido de têmpera sem que ela reaja com o ar. Ao integrar ambas as etapas em uma câmara selada, ele garante controle do processo e consistência metalúrgica que são difíceis de alcançar com unidades separadas.

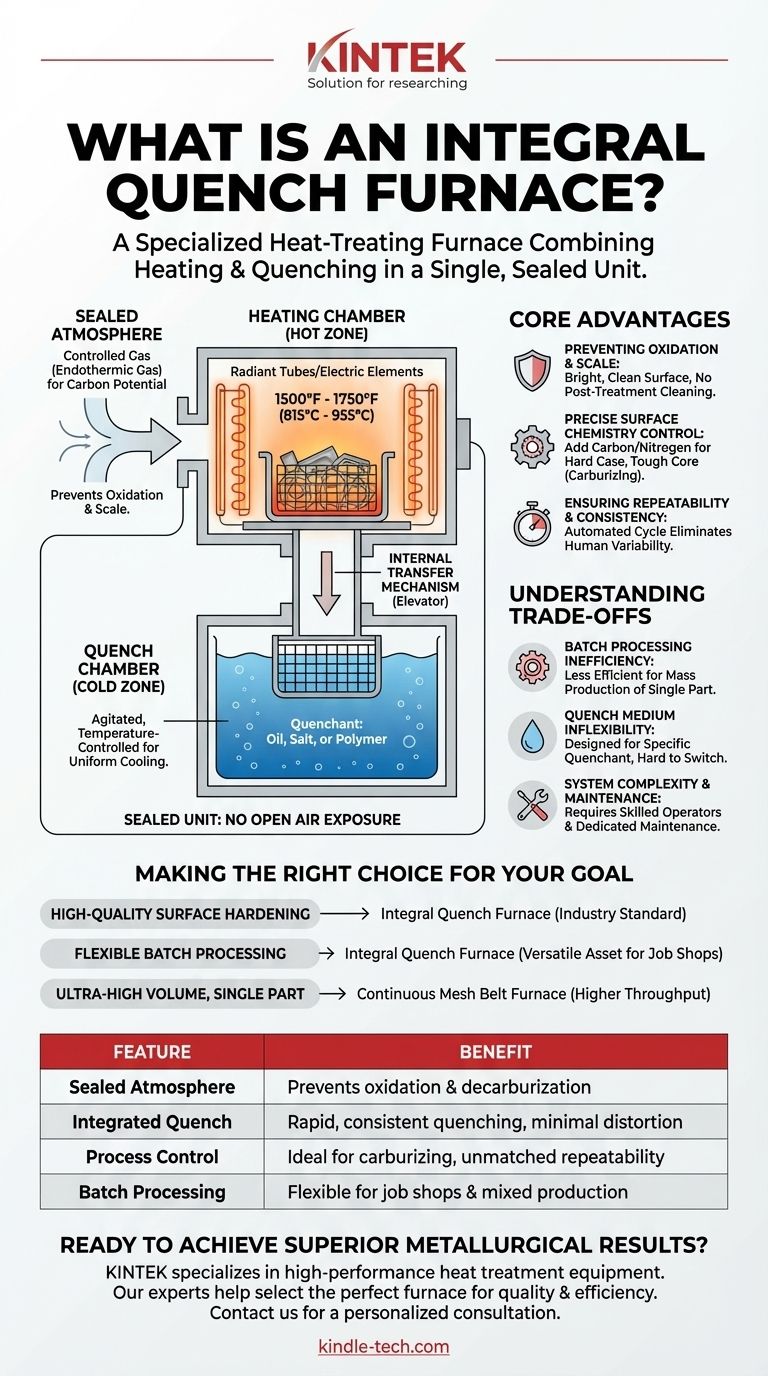

Como Funciona um Forno de Têmpera Integral

O forno é composto por seções distintas, mas a peça de trabalho nunca sai da atmosfera protetora enquanto se move pelo processo. Essa transferência interna contínua é a característica definidora.

A Atmosfera Selada

Todo o sistema — incluindo a área de carregamento, câmara de aquecimento e tanque de têmpera — é preenchido com um gás precisamente controlado. Este é frequentemente um gás endotérmico, que pode ser controlado para ter um potencial de carbono específico. Isso evita que o aço reaja com o oxigênio (que causa carepa) ou perca carbono superficial (descarbonetação).

A Câmara de Aquecimento (Zona Quente)

As peças de trabalho são carregadas em uma cesta e movidas para a câmara de aquecimento. Aqui, elas são aquecidas a uma temperatura de austenitização específica, tipicamente entre 815°C e 955°C (1500°F e 1750°F). O aquecimento é geralmente feito por tubos radiantes a gás ou elementos de aquecimento elétricos, que aquecem as peças sem contaminar a atmosfera protetora.

A Câmara de Têmpera (Zona Fria)

Diretamente abaixo ou adjacente à câmara de aquecimento está a câmara de têmpera. Esta seção contém um grande tanque de meio de têmpera, mais comumente óleo, mas às vezes sal fundido ou polímero. O meio de têmpera é agitado e tem sua temperatura controlada para garantir uma taxa de resfriamento uniforme e previsível.

O Mecanismo de Transferência Interna

Uma vez que as peças tenham "encharcado" na temperatura pelo tempo necessário, um elevador interno ou transportador de corrente abaixa automaticamente toda a carga de trabalho da zona quente diretamente para o tanque de têmpera na zona fria. Essa transferência acontece em segundos, garantindo que o aço seja temperado no momento ideal e nunca exposto ao ar externo.

A Vantagem Principal: Controle de Processo Inigualável

O design integrado não é apenas por conveniência; ele oferece benefícios metalúrgicos fundamentais que são críticos para componentes de alto desempenho.

Prevenção de Oxidação e Carepa

Ao eliminar a exposição ao oxigênio, o forno produz peças com uma superfície brilhante e limpa. Isso reduz drasticamente ou elimina a necessidade de processos de limpeza pós-tratamento caros e demorados, como jateamento ou decapagem química.

Controle Preciso da Química da Superfície

Para processos como cementação ou carbonitretação, a atmosfera do forno é ativamente gerenciada para adicionar uma quantidade controlada de carbono (e nitrogênio) à superfície da peça. Isso cria uma "camada" dura e resistente ao desgaste sobre um núcleo mais resistente e dúctil — perfeito para engrenagens e rolamentos.

Garantia de Repetibilidade e Consistência

Como todo o ciclo de aquecimento, encharque e têmpera é automatizado e contido, ele elimina a variabilidade humana e os fatores ambientais. Isso garante que cada peça em um lote, e cada lote processado, receba o mesmo tratamento térmico exato, levando a propriedades de material altamente previsíveis e consistentes.

Compreendendo as Desvantagens

Embora potente, o forno de têmpera integral não é a solução para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Ineficiência do Processamento em Lotes em Alto Volume

Os fornos de têmpera integral operam em base de lote por lote. Embora isso ofereça grande flexibilidade para processar diferentes peças ou executar diferentes ciclos, pode ser menos eficiente do que um forno contínuo para a produção em massa de um único componente idêntico.

Inflexibilidade do Meio de Têmpera

O forno é projetado em torno de um tipo específico de meio de têmpera (por exemplo, óleo). Mudar de óleo para água ou sal é uma reforma importante, muitas vezes impraticável. Isso limita a capacidade de alterar facilmente a severidade da têmpera para diferentes materiais ou geometrias de peças dentro do mesmo forno.

Complexidade e Manutenção do Sistema

Estes são sistemas sofisticados que envolvem geradores de atmosfera, controladores avançados de temperatura e potencial de carbono, e sistemas mecânicos internos. Eles exigem operadores qualificados para funcionar e um programa de manutenção dedicado para garantir confiabilidade e segurança.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno de têmpera integral é a ferramenta correta, considere seu objetivo principal de fabricação.

- Se seu foco principal é o endurecimento superficial de alta qualidade: O forno de têmpera integral é o padrão da indústria para criar camadas duras e resistentes ao desgaste em peças como engrenagens, eixos e rolamentos com distorção mínima e sem carepa.

- Se seu foco principal é o processamento flexível em lotes: A capacidade de executar diferentes ciclos (cementação, endurecimento neutro, recozimento) em vários tamanhos de peças torna o IQF um ativo extremamente versátil para oficinas ou ambientes de produção mista.

- Se seu foco principal é um volume ultra-alto de uma única peça: Um forno contínuo de esteira de malha, onde as peças se movem constantemente através das zonas de aquecimento e têmpera, pode oferecer uma maior produtividade e menor custo por peça.

Compreender o design do forno de têmpera integral é fundamental para alavancar seu poder para resultados metalúrgicos precisos e repetíveis.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Atmosfera Selada | Previne oxidação e descarbonetação para um acabamento limpo e sem carepa. |

| Têmpera Integrada | Garante têmpera rápida e consistente para distorção mínima e dureza previsível. |

| Controle de Processo | Ideal para cementação e carbonitretação, oferecendo repetibilidade inigualável. |

| Processamento em Lotes | Proporciona flexibilidade para oficinas e ambientes de produção mista. |

Pronto para alcançar resultados metalúrgicos superiores com um forno de têmpera integral?

A KINTEK é especializada em equipamentos de laboratório e tratamento térmico de alto desempenho. Nossos especialistas podem ajudá-lo a selecionar o forno perfeito para atender às suas necessidades específicas de qualidade, consistência e eficiência.

Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra a diferença KINTEK no tratamento térmico de precisão.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Quais são as funções do nitrogênio (N2) em atmosferas controladas de fornos? Obtenha resultados superiores de tratamento térmico

- Qual é o papel do nitrogênio no processo de recozimento? Criando uma atmosfera controlada e protetora

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Quais são os gases inertes em um forno de tratamento térmico? Escolha o Escudo Certo para o Seu Metal

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo