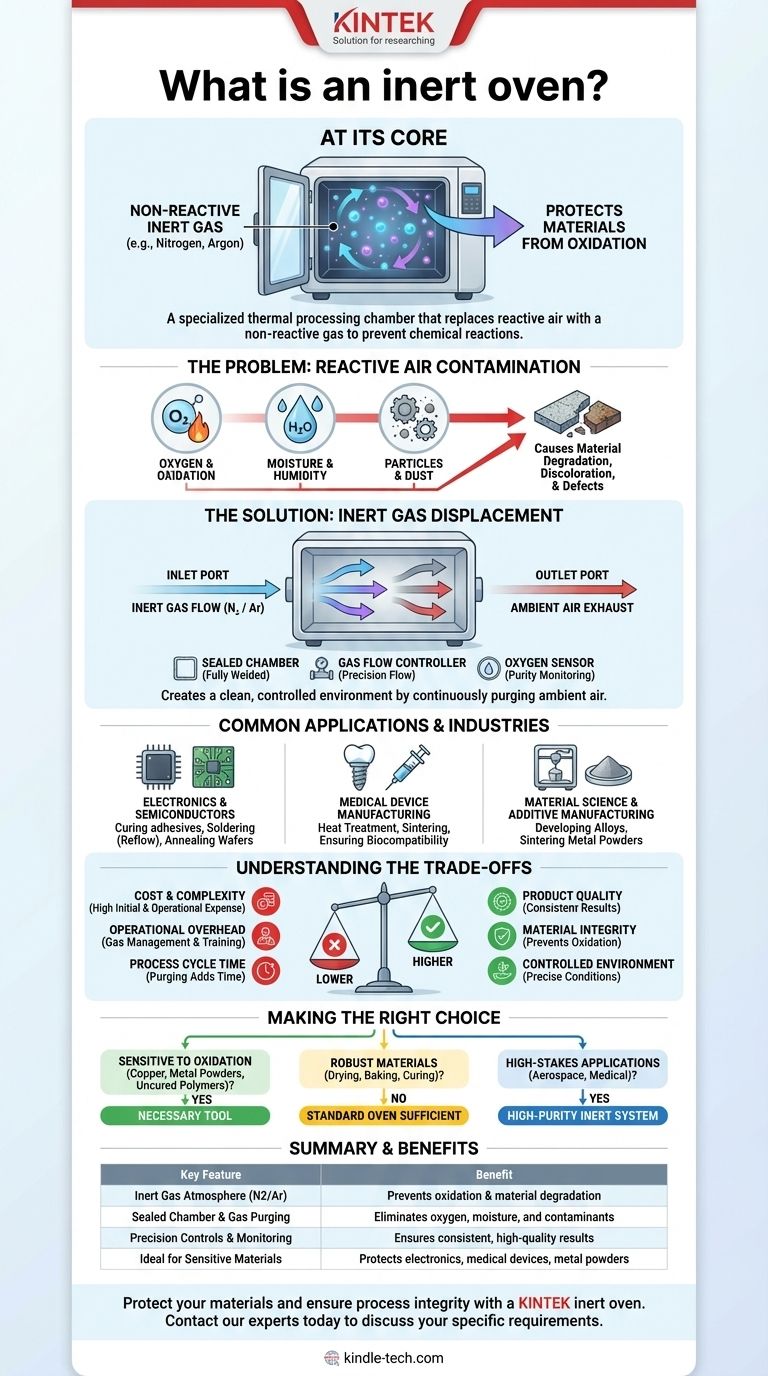

Em sua essência, um forno inerte é uma câmara de processamento térmico especializada que substitui o ar reativo e rico em oxigênio no interior por um gás não reativo (inerte). Essa atmosfera controlada, tipicamente nitrogênio ou argônio, é essencial para aquecer materiais sem causar reações químicas indesejáveis, como a oxidação.

O propósito fundamental de um forno inerte não é apenas aquecer um produto, mas protegê-lo. Ao eliminar o oxigênio e a umidade, ele cria um ambiente estável que impede a degradação do material, garantindo a integridade e a qualidade do resultado final.

O Problema: Por Que o Ar é Frequentemente um Contaminante no Aquecimento

Para entender o valor de um forno inerte, você deve primeiro reconhecer que o ar que usamos em fornos padrão é uma mistura reativa. O calor atua como um catalisador, acelerando essas reações indesejadas.

O Papel do Oxigênio na Oxidação

O oxigênio é altamente reativo, especialmente em temperaturas elevadas. Quando você aquece muitos materiais na presença de oxigênio, você desencadeia a oxidação.

Isso pode se manifestar como mudanças visíveis, como a descoloração de metais ou a carbonização de polímeros, ou como mudanças invisíveis, mas críticas, nas propriedades estruturais, químicas ou elétricas do material.

O Impacto da Umidade Ambiente

O ar ambiente padrão contém vapor de água. Para muitos processos, particularmente em eletrônicos ou com materiais higroscópicos (que absorvem água), essa umidade pode interferir na cura, na adesão ou levar a defeitos no produto e problemas de confiabilidade a longo prazo.

Contaminação por Outras Partículas

Além de oxigênio e água, o ar ambiente também contém poeira e outros contaminantes microscópicos transportados pelo ar. Em aplicações de alta precisão, como na fabricação de semicondutores ou dispositivos médicos, essas partículas podem arruinar um produto.

Como um Forno Inerte Resolve o Problema

Um forno inerte aborda diretamente esses problemas atmosféricos criando um ambiente precisamente controlado, limpo e não reativo.

O Princípio do Deslocamento de Gás

O mecanismo central é simples: a câmara do forno é selada e um gás inerte é introduzido através de uma porta de entrada. Este gás de entrada purga a câmara, empurrando o ar ambiente para fora através de uma porta de saída.

Um fluxo contínuo e de baixa pressão do gás inerte é frequentemente mantido durante todo o ciclo de aquecimento para garantir que qualquer oxigênio residual ou contaminantes liberados sejam imediatamente removidos.

Gases Inertes Comuns: Nitrogênio e Argônio

Nitrogênio (N2) é a escolha mais comum. É relativamente barato (especialmente se usar um gerador de nitrogênio) e inerte o suficiente para uma vasta gama de aplicações.

Argônio (Ar) é usado para processos que exigem um grau ainda maior de inércia. É mais denso que o nitrogênio e completamente não reativo, tornando-o ideal para metais altamente sensíveis, como titânio, ou para aplicações críticas de soldagem e manufatura aditiva.

Componentes Chave do Sistema

Um forno inerte é mais do que apenas uma caixa aquecida com conexão de gás. Os componentes chave incluem uma câmara interna totalmente soldada e selada para evitar vazamentos, controladores de fluxo de gás de precisão (medidores de fluxo) e um sensor de oxigênio para monitorar e verificar a pureza atmosférica dentro da câmara.

Aplicações e Indústrias Comuns

A necessidade de prevenir a oxidação durante o aquecimento é crítica em inúmeras indústrias avançadas.

Eletrônicos e Semicondutores

Fornos inertes são essenciais para a cura de adesivos e encapsulantes, processos de soldagem (reflow) e recozimento de wafers sem oxidar circuitos e componentes delicados.

Fabricação de Dispositivos Médicos

Os materiais usados em implantes e dispositivos médicos devem ter superfícies imaculadas e propriedades previsíveis. Atmosferas inertes são usadas durante o tratamento térmico e sinterização para prevenir qualquer oxidação superficial que possa afetar a biocompatibilidade ou o desempenho.

Ciência de Materiais e Manufatura Aditiva

Pesquisadores usam fornos inertes para desenvolver novas ligas e polímeros em um ambiente controlado. Na impressão 3D de metais, uma atmosfera inerte é inegociável para a sinterização de pós metálicos em uma peça sólida sem criar óxidos que comprometeriam sua integridade estrutural.

Entendendo as Compensações

Embora poderoso, uma atmosfera inerte nem sempre é a escolha necessária. Entender as desvantagens é fundamental para tomar uma decisão objetiva.

Custo e Complexidade

Fornos inertes são significativamente mais caros do que seus equivalentes padrão devido à vedação, sistemas de controle e recursos de segurança necessários. O custo contínuo do suprimento de gás inerte também é uma despesa operacional importante.

Sobrecarga Operacional

Gerenciar um suprimento de gás, seja de cilindros de alta pressão ou de um gerador dedicado, adiciona complexidade logística e de segurança. Os operadores precisam de treinamento específico para manusear os sistemas de gás com segurança e eficácia.

Tempo do Ciclo do Processo

Atingir um nível muito baixo de oxigênio (medido em partes por milhão, ou PPM) requer um ciclo de purga antes que o aquecimento possa começar. Isso pode adicionar um tempo significativo ao processo geral, reduzindo a produtividade em comparação com um forno padrão.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno inerte depende inteiramente da sensibilidade do seu material à atmosfera ambiente durante o aquecimento.

- Se o seu foco principal é processar materiais sensíveis à oxidação (por exemplo, cobre, polímeros não curados, pós metálicos): Um forno de atmosfera inerte é uma ferramenta necessária para prevenir a degradação do produto e garantir a qualidade.

- Se o seu foco principal é simplesmente secar, assar ou curar materiais robustos onde a oxidação superficial não é uma preocupação: Um forno de convecção ou gravidade padrão é a solução mais econômica e simples.

- Se o seu foco principal são aplicações de alto risco que exigem controle absoluto (por exemplo, ligas aeroespaciais, implantes médicos): Um sistema de gás inerte de alta pureza, provavelmente usando argônio e equipado com monitoramento de oxigênio em tempo real, é o padrão exigido.

Em última análise, selecionar um forno inerte é uma decisão estratégica para controlar a atmosfera, garantindo que seu processo térmico produza o resultado pretendido e sem comprometer.

Tabela de Resumo:

| Característica Principal | Benefício |

|---|---|

| Atmosfera de Gás Inerte (N2/Ar) | Previne oxidação e degradação do material |

| Câmara Selada e Purga de Gás | Elimina oxigênio, umidade e contaminantes |

| Controles de Precisão e Monitoramento | Garante resultados consistentes e de alta qualidade |

| Ideal para Materiais Sensíveis | Protege eletrônicos, dispositivos médicos e pós metálicos |

Proteja seus materiais e garanta a integridade do processo com um forno inerte KINTEK.

Seu processo térmico envolve materiais sensíveis ao calor, como metais, polímeros ou componentes eletrônicos? A oxidação e a contaminação podem arruinar um lote de produto e comprometer a qualidade. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de atmosfera inerte confiáveis projetados para criar um ambiente puro e controlado para suas aplicações mais críticas.

Oferecemos soluções para indústrias como eletrônica, fabricação de dispositivos médicos e manufatura aditiva. Nossos fornos garantem que seus materiais sejam aquecidos sem os efeitos nocivos do oxigênio, protegendo seus resultados de pesquisa e produção.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como um forno inerte KINTEK pode aprimorar as capacidades do seu laboratório e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo