Em sua essência, uma atmosfera exotérmica é uma mistura de gás protetor usada em fornos de tratamento térmico que é criada por uma reação química que gera seu próprio calor. Esse processo envolve a combustão controlada de um combustível hidrocarboneto (como gás natural) com ar, criando um ambiente que impede ativamente que a superfície do metal oxide ou forme carepa durante o tratamento.

O conceito crítico é que uma atmosfera exotérmica é uma maneira econômica de deslocar o oxigênio e proteger os metais, mas sua composição oferece um controle menos preciso em comparação com atmosferas de forno mais complexas e caras.

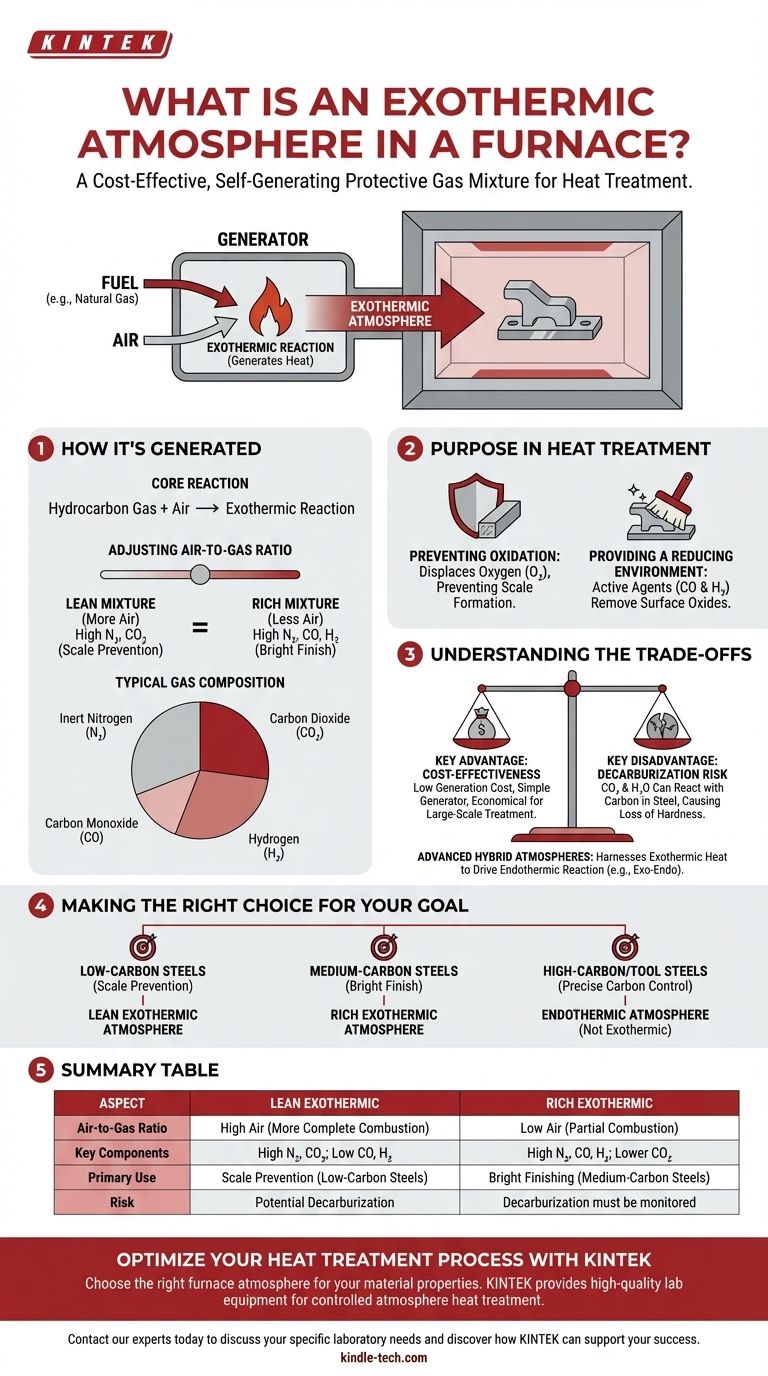

Como uma Atmosfera Exotérmica é Gerada

O nome "exotérmico" refere-se diretamente ao processo de geração, onde uma reação química libera energia na forma de calor. Essa reação autossustentável é a característica definidora.

A Reação Principal

A atmosfera é criada em um gerador dedicado queimando uma mistura precisa de gás hidrocarboneto e ar. Essa combustão parcial é uma reação exotérmica, o que significa que não requer uma fonte de calor externa contínua para prosseguir após iniciada.

Ajustando a Razão Ar-Gás

As propriedades da atmosfera final são controladas pela razão de ar para gás alimentada no gerador.

- Uma mistura "pobre" usa mais ar, resultando em combustão mais completa. O gás resultante é rico em nitrogênio e dióxido de carbono com baixos níveis de agentes redutores.

- Uma mistura "rica" usa menos ar, resultando em combustão parcial. Isso produz um gás com maior teor de monóxido de carbono (CO) e hidrogênio (H₂), que são poderosos agentes redutores.

Composição Típica do Gás

Após a reação e resfriamento para remover o excesso de vapor d'água, a atmosfera resultante é composta principalmente de nitrogênio (N₂) inerte do ar. O restante consiste em dióxido de carbono (CO₂), monóxido de carbono (CO) e hidrogênio (H₂), com as porcentagens exatas determinadas pela riqueza da mistura inicial.

O Propósito no Tratamento Térmico

O uso de uma atmosfera controlada é fundamental para alcançar propriedades metalúrgicas e acabamentos de superfície específicos. Uma atmosfera exotérmica serve a duas funções principais.

Prevenção da Oxidação

A função mais básica é deslocar o oxigênio da câmara do forno. Ao encher o forno com o gás gerado, não há oxigênio livre disponível para reagir com a superfície metálica quente, o que impede a formação de óxidos e carepas indesejáveis.

Fornecimento de um Ambiente Redutor

Uma atmosfera exotérmica rica contém agentes redutores ativos, especificamente monóxido de carbono (CO) e hidrogênio (H₂) . Esses gases podem reagir quimicamente e remover quaisquer óxidos leves que já possam estar na superfície do metal, resultando em um acabamento mais limpo e brilhante após o tratamento.

Entendendo as Compensações

Embora eficaz, uma atmosfera exotérmica não é adequada para todas as aplicações. Compreender suas limitações é fundamental para usá-la corretamente.

Vantagem Chave: Custo-Efetividade

O principal benefício de uma atmosfera exotérmica é seu baixo custo de geração. Ela usa gás natural e ar relativamente baratos em um gerador simples, tornando-a uma escolha altamente econômica para tratamento térmico de propósito geral em larga escala.

Desvantagem Chave: Risco de Descarbonização

A presença de dióxido de carbono (CO₂) e vapor d'água (H₂O), especialmente em misturas pobres, pode ser prejudicial para aços de alto carbono. Esses compostos podem reagir com o carbono na superfície do aço, levando à perda de dureza - um defeito conhecido como descarbonização.

Atmosferas Híbridas Avançadas

Em alguns processos especializados, o calor de uma reação exotérmica é aproveitado para impulsionar uma reação secundária, endotérmica. Isso cria uma atmosfera híbrida "exo-endo" com uma composição personalizada, como teor de hidrogênio reduzido para minimizar o risco de fragilização por hidrogênio em peças sensíveis.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar a atmosfera de forno correta é crucial para alcançar o resultado metalúrgico desejado sem causar defeitos superficiais não intencionais.

- Se seu foco principal é a prevenção de carepas de custo eficaz em aços de baixo carbono: Uma atmosfera exotérmica pobre é uma escolha excelente e econômica para processos como recozimento ou normalização.

- Se seu foco principal é o acabamento brilhante de aços de médio carbono: Uma atmosfera exotérmica rica fornece melhor potencial redutor para manter as superfícies limpas, mas a descarbonização deve ser monitorada.

- Se seu foco principal é a cementação ou o tratamento de aços de alto carbono ou ferramentas: Uma atmosfera endotérmica mais controlável e potente é necessária para prevenir a descarbonização e gerenciar com precisão o teor de carbono superficial.

Compreender a química e as compensações de cada atmosfera permite proteger seus materiais enquanto otimiza seu processo para eficiência e custo.

Tabela Resumo:

| Aspecto | Exotérmica Pobre | Exotérmica Rica |

|---|---|---|

| Razão Ar-Gás | Ar Alto (Combustão Mais Completa) | Ar Baixo (Combustão Parcial) |

| Componentes Principais | Alto N₂, CO₂; Baixo CO, H₂ | Alto N₂, CO, H₂; Menor CO₂ |

| Uso Principal | Prevenção de Carepas (Aços de Baixo Carbono) | Acabamento Brilhante (Aços de Médio Carbono) |

| Risco | Potencial de Descarbonização | A descarbonização deve ser monitorada |

Otimize Seu Processo de Tratamento Térmico com a KINTEK

Escolher a atmosfera de forno correta é crucial para alcançar as propriedades de material e o acabamento de superfície desejados. Se você está recozendo aços de baixo carbono ou precisa de um acabamento brilhante em aços de médio carbono, a atmosfera correta é fundamental para prevenir defeitos como oxidação e descarbonização.

A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório de alta qualidade, incluindo soluções para tratamento térmico em atmosfera controlada. Nossa experiência pode ajudá-lo a selecionar os equipamentos e processos corretos para melhorar a eficiência, reduzir custos e garantir resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório e descobrir como a KINTEK pode apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório